A volfrám egy kulcsfontosságú alapanyag a keményfém szerszámokban, ugyanakkor szűkös forrásokkal rendelkezünk belőle.

Az újrahasznosítás létfontosságú egyfelől a fenntartható, precíz és gazdaságos gyártási folyamatok, másfelől a környezetünk védelme érdekében, mert az elhasznált keményfém szerszámok 95%-a újrahasznosítható.

Az újrahasznosítás kétféle képen történhet. A keményfém szerszámokat fizikai és/vagy kémia eljárásokkal az eredeti por állagra bontják, annak előző összetételének megváltoztatása nélkül vagy teljesen lebontják atomi részeire és ezt követően tisztítják, extrahálják és újra kristályosítják, ezáltal porkohászati eljárásokra alkalmas nyers porokat kapnak. Az újrahasznosítási láncban való részvétel, az a főtevékenység, amit az AG Titán célul tűzött ki maga elé. Az AG Titán rendelkezik az összes szakhatósági engedéllyel, ami szükséges Magyarországon és az Európai Unióban a nemzetközi fémkereskedelem és a hulladékkereskedelem területén. Több mint 15 éves szakmai tapasztalattal, már több mint 200 gyártó, az AG Titánt választotta. A begyűjthető éves kapacitásunk 3000 tonna keményfém hulladék, iszap és forgács.

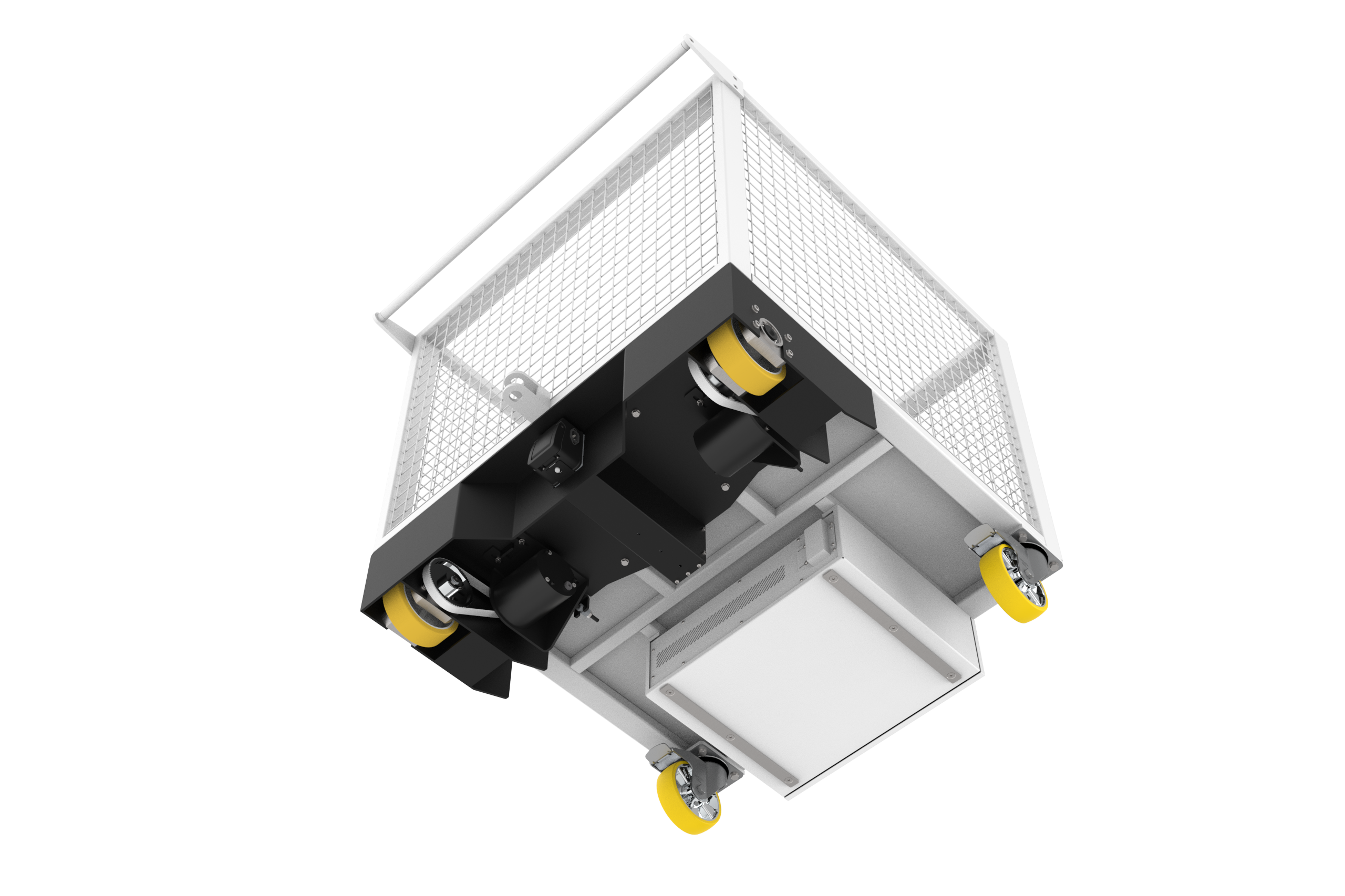

Mi azzal teremtjük meg a környezeti és gazdasági előnyt a partnereinknek, hogy az elhasznált keményfém szerszámok visszagyűjtésére egyedi rendszereket alakítunk ki. Cégre szabott gyűjtőtartályokat helyezünk ki a partnereink telephelyén, amit telítődés után piaci áron megveszünk és elszállíttatunk európai újrahasznosító üzemekbe. Önnek nem kell mást tennie, csak felkeres minket elérhetőségeink egyikén, és kollégánk felveszi Önnel a kapcsolatot. Egy személyes konzultáció során különböző visszagyűjtési rendszerekről kaphat tájékoztatást, ezután kialakításra kerül az Önök számára optimális, választott rendszer.

Már egy kis forgácsoló üzemben is, ahol 1-2 megmunkáló központ található, átlagosan évente 30-50 kilogramm keményfém szerszámhulladék keletkezik, ami piaci áron 100.000Ft – 250.000Ft bevételt jelent. Gondoljon bele, Önnél hány darab gépen használnak keményfém szerszámokat? 10, 100? Hányszor, „csak” 100.000Ft-ot dobtak eddig ki? Ez többszörösen is megéri. Keressen minket, segítünk!

A Volfrámról

A jelenleg ismert természetben előforduló fémek közül a volfrám a „legerősebb” fém a Földön, a maga 1600 MPa körüli szakítószilárdságával. Összeshasonlításképpen a szerkezeti acélnak 550 MPa, a rozsdamentes acélnak 860 MPa, a króm-vanádiumnak 940 MPa körüli a szakítószilárdsága. Ennek ellenére a korábbi civilizációk a volfrám használata nélkül élték mindennapjaikat, mert hivatalosan 1783-ban fedezték fel. Mint minden olyan kémiai elem, amelynek az atomszáma nagyobb, mint a vasnak, nem hozható létre egyszerű magfúzióval, így a volfrám sem. Ezért a volfrám kialakulása is, vélhetően supernova ütközések által jött létre. Ez viszont nem történik a Földön túl gyakran – szerencsére -, ennek eredményeképpen minden 1000 kilogramm tömegű földkéregre csupán 1,25 gramm volfrám adódik. A 2012-es Brit Geológiai Felmérés nyersanyag-kockázati indexe a második helyre sorolta a volfrámot, tehát a rendelkezésre álló készletek igen szűkösek.

A volfrám a periódusos táblázat 74. eleme, jelölése W. angolul a nevére két szót használnak: az egyik elnevezés a Wolfram, ami a német „wolf” (farkas) és „ram” (kos) szavakból származik. Eredete szerint, az ón olvasztása során, mikor az egyik érce a volfrámnak, a wolframit jelen volt a folyamatban, farkasként „ette meg” az ónt, ami nehezítette az ón előállítását. A volfrám másik érce a Scheelite, amit 1750-ben fedeztek fel egy vasbányában, Svédországban. Ezért a másik elnevezés a Tungsten, a svéd nyelv „Tung” (nehéz) és „Sten” (kő) szavaiból származik. A beszédes elnevezés a magas tömegsűrűségből adódik, ami a volfrámnak 19,3 g/cm3, míg a vasnak csak 7,8 g/cm3.

Kezdetben a felhasználása jelentéktelen volt, színházi jelmezek tűzállóságára használták, azonban 1855-ben, miután a Bessemer-acélgyártást feltalálták, és szabadalmaztatták, Ausztriában megjelentek az első volfrámötvözetű-acélok is. 1900-ban a párizsi világkiállításon mutatták be az első volfrám tartalmú Gyorsacélokat (HSS – High Speed Steel), amik megtartották keménységüket magas hőmérsékleten is, ezért kiválóan lehetett azokat használni a fémmegmunkálás során. Idővel egyre több egyéb jellegű felhasználása történ a vegyiparban és a gépiparban, az egyik legismertebb magyar vonatkozású felhasználása, az izzólámpában található izzószál is ebből készül a mai napig.

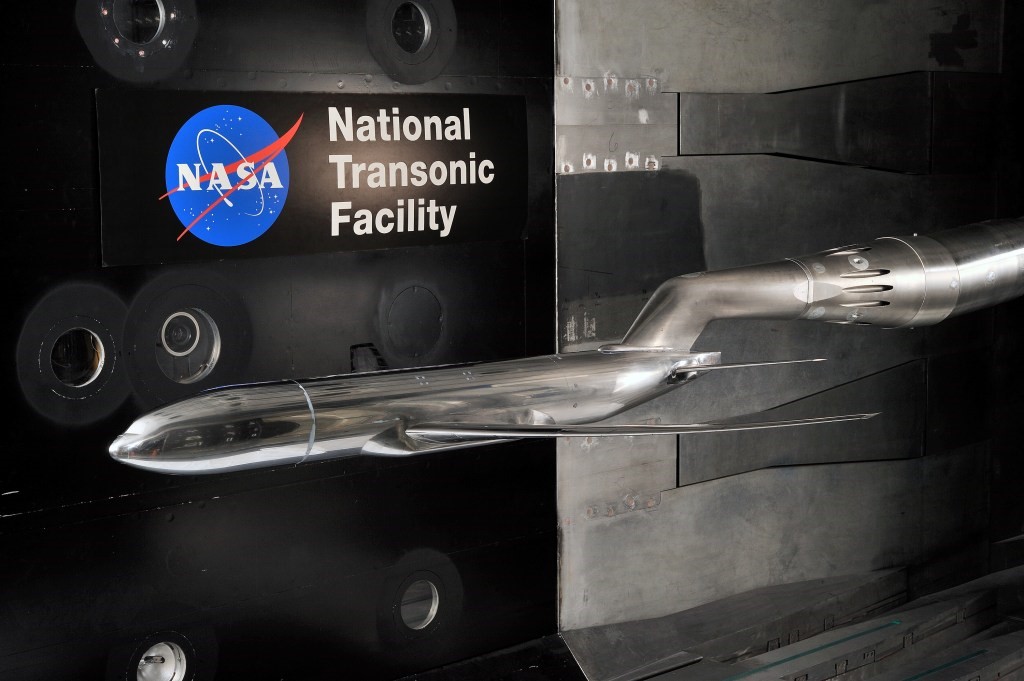

1923-ban a német Osram Lámpa Művekben szabadalmaztatták az első keményfém ötvözött szerszámot, amit volfrám-karbidból és kobaltból állítottak elő, és a német Krupp AG., „widia” (WIe DIAmant – jelentése: mint a gyémánt) néven hozta forgalomba forgácsolószerszám formájában. Előnye az volt, hogy a gyorsacélokhoz képest 4x gyorsabb forgácsolási sebességet lehetett elérni vele. Azóta számos fejlesztés történt a megmunkáló szerszámok optimalizálásában. Számos fajtát fejlesztettek ki a különböző felhasználási célok alapján, ami lehet hidegalakítás, melegalakítás, forgácsolás, műanyagalakítás és mérőszerszám. A megfelelő keményfém szerszám kiválasztásának elsődleges szempontja az igénybevételi tulajdonságok meghatározása. Ez lehet koptató, nyomó, húzó, hajlító, nyíró, dinamikus, nagyobb üzemi hőmérséklet, ciklikus hőingadozás, rezgések, és számos egyéb tulajdonság. Fontos a követelmények rangsorolása és optimalizálása, mert a forgácsoló szerszámok választéka nagyon széles. Az elmúlt 50 évben sem állt meg az innováció ezen a területen sem. Az új fejlesztési irányok mindig az ideális szerszámanyagok felé mutatnak, a cél az, hogy mind keménységben és mind szívósságban a lehető legmagasabb értékkel rendelkezzen úgy, hogy a szerszámélettartam is folyamatosan növekedjen. Megjelentek a bevonatolt keményfémek, cermetek, kerámiák, bevonatolt kerámiák, köbös bór-nitrid (CBN) valamint a természetes egykristályos és a mesterséges polikristályos gyémánt (PCD) forgácsoló szerszámok.

A volfrám újrahasznosítás témához kapcsolódva ajánljuk ezt a cikkünket: A keményfém-újrahasznosítás előnyei fémmegmunkálóknak

Ha feliratkozik a Műszaki Magazin Hírlevelére, sosem marad le a híreinkről! További friss híreket talál a Műszaki Magazin főoldalán! Csatlakozzon hozzánk a Facebookon is!