Az olvasztott huzallerakás, más néven FDM technológia a Stratasys szabadalmaztatott additív gyártási eljárása, amely koncepciómodellek, funkcionális prototípusok és közvetlenül felhasználható alkatrészek nyomtatására is alkalmas, nagy teljesítményű, hőre lágyuló műszaki műanyagokból.

A Stratasys PolyJet technológiája a világ legkorszerűbb 3D nyomtatási eljárása, amelyben a nyomtatófej a végleges modell anyagát egymásra épülő rétegekből állítja elő. Az alapanyag fényérzékeny műgyanta, amelynek szilárdítását egy UV lámpa oldja meg. Ki tudunk nyomtatni bármilyen bonyolult geometriájú 3D-s CAD modellt, hogy Ön egy valóságos, kézzelfogható mintát vehessen a kezébe!

3D nyomtatás SLS és DMLS technológiával

A szelektív lézer szinterezés, vagyis az SLS eljárás egy rétegről rétegre építkező gyors prototípusgyártási megoldás. Az eljárás lényege, hogy a rétegről rétegre automatikusan terített porszemcséket a 3D nyomtató egy lézer segítségével olvasztja össze. Ennél az eljárásnál poliamid (PA) porszemcséket használunk a fizikai modellek előállítására. A PA porszemcsék összeolvasztását a pontosan szabályozott lézer végzi, így a kész modell szilárdsági paraméterei megközelítik a fröccsöntött PA alkatrészek tulajdonságait. Az SLS technológiával gyártott modelleket nem csak bemutatódarabként lehet használni, hanem különböző fizikai, funkcionális tesztek elvégzésére is alkalmas. Egyes termékek tekintetében lehetővé teszi a közvetlen, szerszám nélküli gyártást is.

A közvetlen gyártás lehetőségével elhagyható a költséges, hosszú átfutási idejű szerszámgyártás. Ez azt jelenti, hogy ha felmerül egy adott alkatrész gyártásának igénye, akkor annak 3D-s CAD modelljét betöltjük az SLS berendezés vezérlésébe, és az adott mennyiséget „kinyomtatjuk” . Ennek a megközelítésnek a termelékenysége egyedülálló.

DMLS – 3D fémnyomtatás

A DMLS (direct metal laser sintering) fémpor alapanyag lézer által történő összeolvasztásával épít. Elérhető alapanyagok az alumínium, szerszámacél és a titán. Mivel itt is rétegről rétegre gyártunk, egészen speciális geometriájú, nagy szilárdságú fém alkatrészeket készíthetünk.

Alkalmazási területek

- Formakövető hűtéssel ellátott fröccsöntő szerszámok,

- Topológiailag optimalizált alkatrészek,

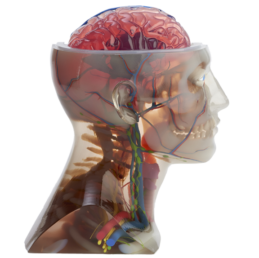

- Egészségügyi protézisek, implantátumok,

- Speciális belső szerkezetű fém alkatrészek,

- Elérhető alapanyagok: szerszámacél, rozsdamentes acél, alumínium, kobalt króm, titán,

- Elérhető rétegvastagság: 20, 30, 40 és 60 mikron,

- Legnagyobb elérhető munkaterületünk mérete: 250x250x325 mm.

Fortus 380mc és 450mc

Legújabb FDM technológia a fejlett prototípus készítéshez és gyártáshoz! Használja ki a fejlett additív gyártás nyújtotta sebességet, agilitást és tervezési szabadságot az FDM technológia legújabb fejlesztései mellett. A Fortus 380mc és Fortus 450mc 3D nyomtatókkal jó minőségű prototípusokat, tartós befogószerszámokat, szerelő ülékeket és szerszámokat, valamint egyedi gyártási alkatrészeket készíthet ipari minőségű, hőre lágyuló műanyagokból. Ezeket a 3D nyomtatókat könnyű használni, mert a zökkenőmentes munkamenetet egy teljesen új, intuitív érintőképernyős kezelőfelület biztosítja. A használt anyagok mindkét készüléknél kiválaszthatók külön-külön, vagy gazdaságos csomagokban is.

A VARINEX Zrt. stratégiai igazgatója Falk György Ipari Professzori kinevezésben részesült a Budapesti Műszaki és Gazdaságtudományi Egyetemen és az iparban szerzett közel 30 éves szaktudásával segíti ügyfeleinket a számukra legmegfelelőbb 3D nyomtatási és additív gyártási technológiák kiválasztásában.