Az S&T Consulting Hungary Kft., a Moldex3D Golden Partnere nagy örömmel ad hírt arról, hogy a CoreTech System bemutatta a Moldex3D R17-et, a fröccsöntéshez használt szimulációs megoldások következő generációját! A kiemelt fejlesztések:

- Figyelembe veszi a fröccsöntőgépek válaszait és az anyagok összenyomhatóságát

- Úttörő, teljeskörű (Flow-Fiber Fully Coupled) analízis, a töltőanyag irányultsága által indukált anizotropikus áramlási működés pontos leírására

- Egyetlen, egységes platform, rendkívül intuitív felhasználói felülettel, a munkafolyamat egyszerűsítése érdekében.

- Akár 50x gyorsabb renderelési teljesítmény és 60%-kal kevesebb memóriahasználat

A gépi adatok visszacsatolása a szimulációba: egy lépéssel közelebb a valósághoz

A CoreSystem (Moldex3D) bemutatta a Moldex3D R17 szoftvert, a műanyag fröccsöntés szimulációs megoldások következő generációját, mely világszerte lehetővé teszi a vállalatok számára, hogy a digitális transzformáció segítségével megvalósítsák az okos gyártás folyamatát. A Moldex3D legújabb verziója összetett és valósághű szimulációkat biztosít annak érdekében, hogy segítse a felhasználókat a valós és a digitális világ közötti szakadék áthidalásában. Az új felhasználói felületnek és az egységes szimulációs munkafolyamatnak köszönhetően a felhasználók könnyen és gyorsan betekintést nyerhetnek a gyártási folyamatba, felgyorsítva ezzel a döntéshozatali fázist. Az autóipar és a repülőgépipar területén folyamatosan növekszik az igény a könnyűsúlyú alkatrészek iránt, ezért a Moldex3D jelentős fejlődést mutat a kompozit szimulációs megoldások területén.

„Az R17 megjelenése mérföldkő a Moldex3D számára. Az erőteljes fizikai-virtuális integrációs képesség és a tervezési folyamatról szóló naprakész információk hatalmas előnyt jelentenek a tervezők, a szerszámgyártók, és a szimulációs mérnökök számára. Segítik őket az okos gyártás lehetőségeinek folyamatos fejlesztésében, ami növeli globális versenyképességüket.”

– mondja Venny Yang, a Core System (Moldex3D) elnöke.

A Moldex3D többek között az alábbiakat tartalmazza:

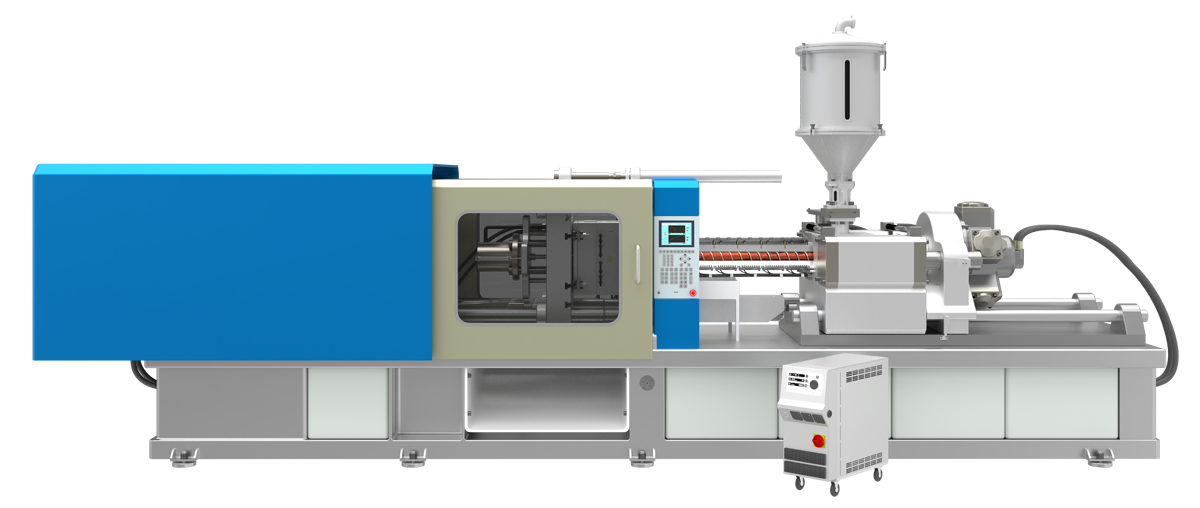

Gépi válaszok és anyag összenyomhatóság

A szimuláció és gyártás közelítésének érdekében a Moldex3D R17 új és javított funkciókat mutat be, melyekkel a valós gyártási folyamatokat integrálni lehet a digitális világba. Ennek köszönhetően a szimulációs szoftver képes lesz arra, hogy könnyebben kiemelje a valós, létfontosságú információkat. A Moldex3D R17 használatával a felhasználók figyelembe tudják venni a fröccsöntő gép dinamikus gépi válaszait és biztosíthatják, hogy az analízisből nyert optimalizált gyártási körülmények már közvetlenül az üzemben megjelenjenek, áthidalva ezzel a szimuláció és a gyártás közötti rést. A szoftver hengernyomás-kezelő funkciója szimulálja a henger és fúvóka belsejében az olvadáskor jelenlévő tényleges összenyomhatósági viselkedést, ezáltal valósághű előrejelzést ad az anyag viselkedéséről. Ez képessé teszi a mérnököket arra, hogy számításba vegyék az anyag összenyomhatósáságát, aminek az eredménye a pontos fröccsöntési nyomás előrejelzés lesz.

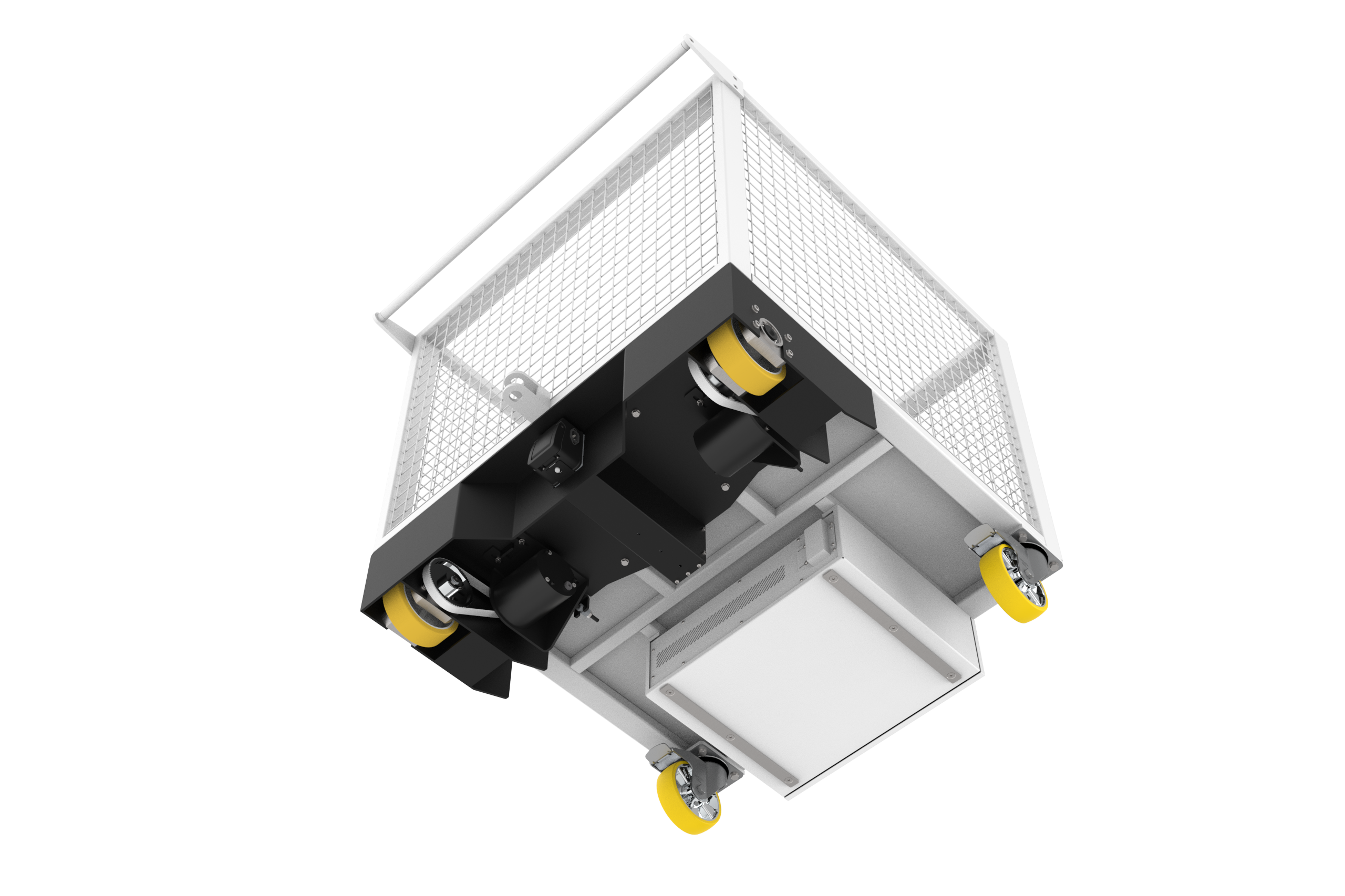

A plasztikáló és szállítóegység hatásának vizsgálata az ömledékre

A Moldex3D R17 hűtés analízise olyan létfontosságú adatokat nyújt, mint a maximális hőmérséklet esés, a teljes áramlási érték, valamint a hő terjedése, melyek segítségével könnyebben értékelhető a hővezérlő egységek teljesítménye. A fizikai és virtuális világ közötti zökkenőmentes integráción keresztül a mérnökök a pontos döntés érdekében teljes mértékben kihasználhatják a szimulációs adatokat.

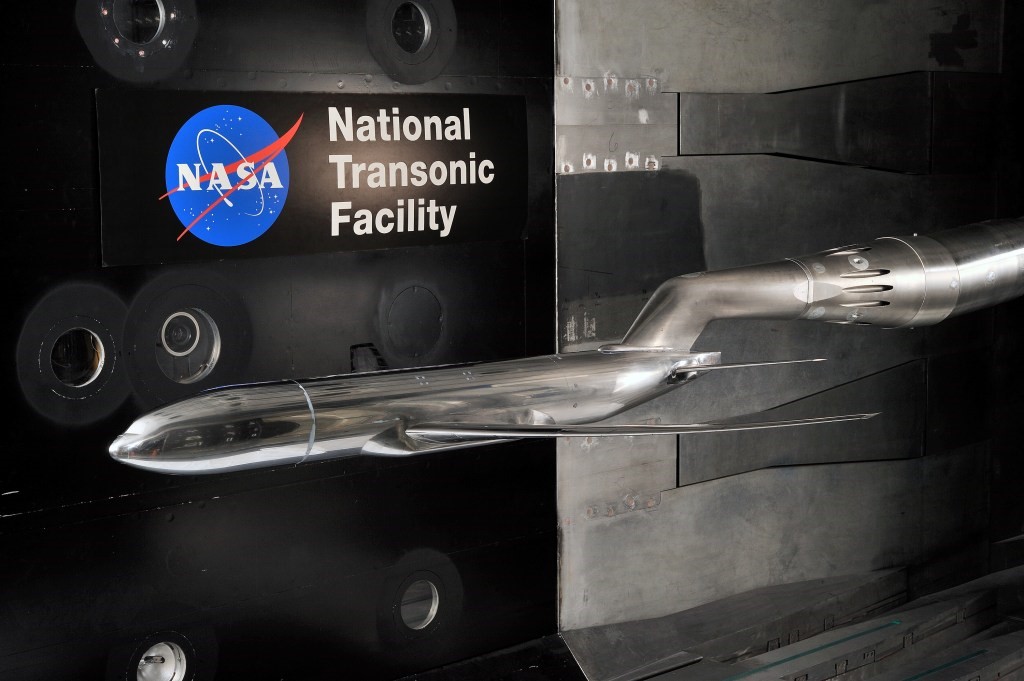

Áttörést jelentő kompozit szimulációs technológia

A szimuláció nagymértékben segíti a gyártókat a könnyűsúlyú anyagok használatára és gyártására való átállásban. A Moldex3D vezető helyen áll a töltött kompozit anyagok szimulációja terén, köszönhetően a teljeskörű Flow-Fiber-Coupling analízisnek, aminek használatával a mérnökök pontosabb képet kaphatnak a töltőanyag iránya által indukált anizotropikus áramlási viselkedésről. A nagy sűrűségű töltőanyagot és nagyfokú pontosságot igénylő kompozit alkatrészeknél nagy előnyt jelent ez az új munkamódszer. Az R17 az analízis során új töltőanyag típust (lapos) is támogat, ami nagyobb tervezési szabadságot biztosít és segít a jobb mechanikai tulajdonságok, illetve a nagyobb mérettartás elérésében.

A fejlettebb könnyűsúlyú gyártási folyamat eléréséhez, a Moldex3D Material Lab összetett anyagtesztelési szolgáltatást biztosít, mellyel meghatározhatóak a lényeges anyag tulajdonságok, többek között a poliuretán hab tágulási értéke is. A PU Chemical Foaming analízis keretén belül megjósolható a tágulás mértéke, így a felhasználók pontosan meg tudják adni a hab magasságát és formáját. Ennek köszönhetően jobb poliuretán alkatrészeket hozhatnak létre. Az R17-ben elérhető egy fejlesztett RTM varázsló is, ami leegyszerűsíti a hálózás előkészítési folyamatot és növeli a produktivitását.

Egységesített platform a gyorsabb, mélyebb betekintés érdekében

A Moldex3D igyekszik segítséget nyújtani a felhasználóinak abban, hogy a szimulációs adatokból gyorsan és egyszerűen nyerjenek bepillantást a gyártási folyamatba. A Moldex 3D Studio könnyedén integrálja az összes szimulációs folyamatot egyetlen, egységesített platformon és nagymértékben tágítja a lehetőségek körét, melyeken a felhasználók megnézhetik és változtathatják a modellt. Például a Measurment and Scales eszközt használhatják, hogy közvetlenül mérhessék a zsugorodási értékeket és azonnali változtatásokat hozhassanak létre a zsugorodás kompenzálásának érdekében. Továbbá az új postprocesszálással, a megjelenés funkcióval, és a gyorsabb renderelési teljesítménnyel megjeleníthetők, vizsgálhatók rejtett részletek is, csökkentve ezzel a gyártási rizikókat és felgyorsítva a termékfejlesztést.

A Moldex3D R17 újdonságainak részletesebb áttekintése itt >>

Kép: CAMdivision