„A változás üteme még soha nem volt ilyen gyors, és soha többé nem lesz ilyen lassú.”

Ez egy népszerű mondás, amely gyakran felidéződik, amikor a jelen rohamos technológiai fejlődéséről beszélünk. Az Ipar 4.0 úttörő innovációkkal készíti elő az utat az átalakuló gyártás számára, amely pedig lehetőségeket kínál a műhelyek fejlesztésére és a magasabb bevétel elérésére. Az új technológiába való beruházás azonban nem az egyetlen módja annak, hogy optimalizálni lehessen egy szerszámgép beállítását. A Sandvik Coromant új cikksorozatának első részében Blasius Reschreiter, a fémforgácsolási szervezet szerszámozási megoldásokért felelős globális vezetője elmagyarázza, hogyan hozhatják ki a szerszámműhelyek tulajdonosai a legtöbbet gépeikből a berendezések jobb kihasználása, a gyors szerszámcsere és a moduláris megoldások révén.

A közelmúltbeli technológiai előrelépések fényében a csúcstechnológiákba történő befektetés első ránézésre úgy tűnik, mint egy biztos stratégia a sikeres üzletvitelhez. A piacok azonban ingadoznak. A folyamatos törekvés a legújabb, legfejlettebb megoldások alkalmazására nem feltétlenül az előrelépés természetes módja bizonytalan időkben. A mai gazdaságban való túléléshez elengedhetetlen, hogy a termelés rugalmasan igazodjon a jelenlegi és jövőbeli igényekhez. Vizsgáljuk meg közelebbről a műhely gépparkjának rugalmas megközelítését.

Hozza ki a legtöbbet a szerszámgép-összeállításából

A szerszámgépek és a forgácsolószerszámok fejlesztése gyorsan halad. Ez azonban jelentős beruházásokat vonhat maga után, időt és tőkét igényel, valamint viszonylag pontos előrejelzéseket a jövőre nézve. Ha a piaci helyzet és az üzleti előrejelzések bizonytalanok, akkor a nagyobb beruházások nem jelentenek valódi opciót.

Ha elsődleges célja, hogy költségcsökkentő üzemmódban maradjon, és kezelni tudjon egy átmeneti piaci visszaesést, akkor az egyik legfontosabb szempontnak a jelenlegi műhely vizsgálatának kell lennie a meglévő gépek és kapacitás maximális kihasználása érdekében, lehetőleg az üzemi rezsiköltségek drasztikus növelése nélkül.

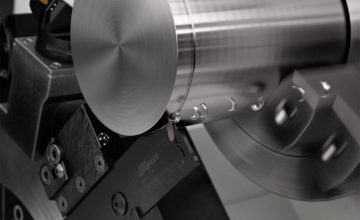

Egy másik szempont a termelékenység. Gyakran arra összpontosítunk, hogy a maximális fémforgácsolási hatékonyságot érjük el. A fémeltávolítási sebesség az egyik mutató a hatékonyság méréséhez alkatrészek gyártásakor. Még ennél is fontosabb szempont lehet azonban a gépkihasználtság. Egy átlagos műhelyben egy gép az üzemidejének csak 50 százalékában végez megmunkálást. A karbantartás, a meghibásodások és az átállások teszik ki a fennmaradó 50%-ot.

Központban a gépkihasználtság

A gépkihasználtság növelése költséghatékony módszer a termelékenység fokozására és az elérhető kapacitás kihasználására. Ezt annak az időnek a százalékában kell mérni, amíg a gép ténylegesen alkatrészeket gyárt. Az aktív megmunkálási idő néhány százalékponttal történő növelése nagy különbséget jelent.

Fokozott gépkihasználtság érhető el azon időrabló műveletek aktív kezelésével, amelyek gyakran jelennek meg az alábbi területekkel kapcsolatban a szokványos műhelyekben: tételbeállítás, az alkatrész mérése a gépen, szerszámbeállítás, hűtőfolyadékcső beállítása, kopott szerszámok cseréje, forgácseltávolítás a szerszámok és a munkadarabok körül, vagy elakadt szállítószalagok és alkatrészcsere.

Két fő megközelítés alkalmazható az ilyen típusú kihívás leküzdésére: a gyorscserés szerszámok és a moduláris rendszerek. A gyorscserés és a moduláris megoldások alkalmazásával a gépkihasználtság jelentősen megnő.

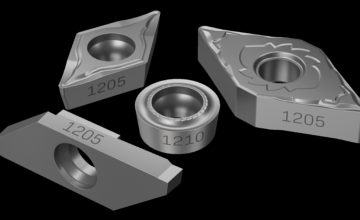

Gyorscserés szerszámmegoldások

A gyorscserés megoldás csökkentheti a méréshez, az üzembe helyezéshez és a szerszámcseréhez szükséges időt, így drasztikusan javítva a gépkihasználtságot. A belső hűtőközeg-hozzávezetés hozzájárul a termelékenység további maximalizálásához. A gyorscserés megoldásnak számos előnye van, amelyek segítik a megszakítások nélküli gyártást, beleértve a tételcsere idejének csökkentését. A szerszámtípusok közötti váltás drasztikusan csökken a gyorscserés megoldásokkal. Akár tíz perc is megtakarítható egyetlen tipikus esztergálási műveletben.

További segítséget jelenthet a nagyobb számú szerszámpozíció dupla szerszámbefogókkal. A hajtott szerszámtartókkal ellátott esztergaközpontok gyakran korlátozott hellyel rendelkeznek. A dupla befogóegységekkel segédszerszámok vagy nagyobb szerszámválaszték fogható be, csökkentve a szerszámcserélési igényeket többféle alkatrész esetén. A dupla befogóegységek akkor használhatók, ha a gép rendelkezik Y tengellyel, félrevolverrel vagy mellékorsóval.

Lehetőség van csökkenteni az állásidőt az elhasználódott szerszámok cseréjekor. A tömör keményfém szerszám minden cseréjekor a hajtott szerszámtartók esetében a szerszámofszetet újra kell kalibrálni. A váltólapkás marók/fúrók esetében több lapkát kell cserélni. A segédszerszám használata és a marószerszám cseréje a gépen kívül sokkal gyorsabb. A statikus szerszámtartók esetében a szerszám kiszerelhetősége jobb karbantarthatóságot, helyes befogást biztosít a szerszámhoz, és nem kell váratlan leállásoktól tartani a pótalkatrész-vásárlások miatt.

A hűtőfolyadékcső beállításának kiküszöbölése szintén időmegtakarítást eredményezhet. Amikor az operátor beállítja a hűtőfolyadékcső irányát, normál esetben 2-3 próbálkozás is elképzelhető. A gyenge forgácselvezetés is elmozdíthatja a csövet, így gyakran kell beállítani.

Végül pedig gyorsul a termelés beindítása. A „mérőforgácsolás” vagy „mintadarabgyártás” elkerülésével a gyártási sebesség nő, a selejtszám pedig csökken. Egy év alatt a gyorscserés megoldás jelentősen fokozza az alkatrészek gyártását és csökkenti a selejtek mennyiségét.

A gépkihasználtság jelentős növekedése mellett a gyorscserés megoldás a gépkezelő számára is több előnyt jelent, például felhasználóbarát szempontok és az ergonomikusabb munkakörnyezet. Például a gépen kívüli szerszámcsere csökkenti a balesetek, hibák kockázatát, és kevesebbet kell keresgélni az elejtett részeket.

Rugalmas esztergálás moduláris megoldással

A gépek üzemben tartásának másik stratégiája a moduláris megoldások. A moduláris rendszer a különböző jellemzőkkel rendelkező szerszám-összeállítások széles választékát kínálja, csökkentve ezzel a hosszú szállítási idejű, költséges egyedi szerszámok iránti igényt. A moduláris szerszámozással elkerülhető, hogy gépenként, alkatrészenként és funkciónként külön szerszámra legyen szükség.

A moduláris szerszámrendszerek előnyei között szerepel a rugalmasság, a szerszámkészlet csökkenése és a több szerszám-kombináció, amelyek mind hozzájárulnak a fokozott gépkihasználtsághoz. A folyamatos termelés fenntartásának képessége biztosítja a szükséges rugalmasságot ahhoz, hogy műhelye jobban fel legyen szerelve a változó piaci körülmények kezelésére.

Négy olyan alkalmazás, ahol a modularitás különösen értékesnek bizonyult: a nehezen hozzáférhető funkciók elérése, stabilitás a rezgésre hajlamos műveleteknél, kisméretű vagy változó méretű gyártás, valamint extra mozgástér nagyméretű alkatrészek megmunkálásakor.

Bár kétségtelen, hogy „a változás üteme még soha nem volt ilyen gyors”, különböző stratégiai megközelítések jelennek meg az alkalmazkodóképesség és a pénzügyi nyereség biztosítása érdekében a folyamatosan változó piaci környezetben. A gépkihasználtság növelése, az átállási idő csökkentése és a moduláris rendszerek vizsgálata mind jelentősen hozzájárulnak a műhelyek rugalmasabbá tételéhez. Következő cikkünkben alaposan megvizsgáljuk az új technológiákba való befektetés hatásait. Rávilágítunk arra, hogy a beruházások hogyan javíthatják a műhelyek hatékonyságát és nyithatnak új utakat a számukra. Figyelje híreinket!

Ha feliratkozik a Műszaki Magazin Hírlevelére, sosem marad le a híreinkről! További friss híreket talál a Műszaki Magazin főoldalán! Csatlakozzon hozzánk a Facebookon is!