Már rendelkezésre állnak az első digitálisan is megjeleníthető Festo automatizálási elemek

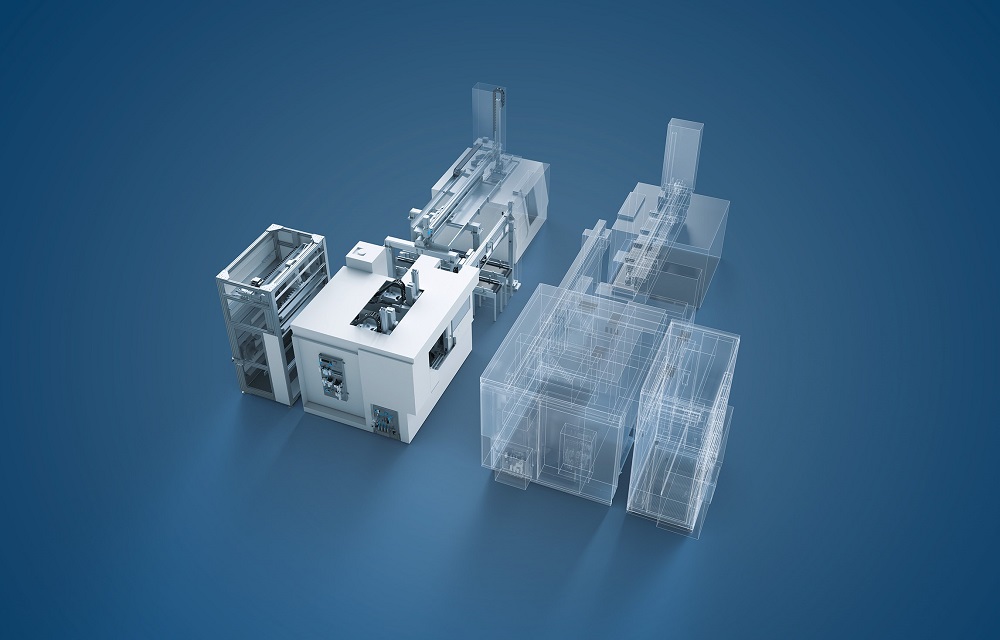

Gyorsabb piacra jutási idő, hatékonyabb tervezés, nagyobb funkcionalitás és jobb minőség – ezek a digitális ikrek előnyei a gép- és rendszergyártók számára. A Festo keményen dolgozik azon, hogy automatizálási komponenseit digitális ikerrel – adminisztrációs héjakkal történő digitális ábrázolással – lássa el. A vállalat összefogott más német automatizálási partnerekkel és az Industrial Digital Twin Association (Ipari Digitális Ikrek Szövetség) szervezetével, mivel a gép- és rendszerépítők egyik legfontosabb elvárása a szabványosítás. A digitális ikrek által kínált előnyöket a Siemenssel közösen épített gép mutatja be egy címkézési alkalmazásban.

A digitális ikreket a mérnöki munkában az alkalmazástól függően számos helyen lehet használni. „A gép- és rendszerépítők igényt tartanak majd a digitális ikrekre, hogy gyorsabban fejleszthessék gépeiket és rendszereiket, illetve kevesebb hibát kövessenek el a folyamat során” – magyarázza Gerhard Borho, a Festo igazgatótanácsának digitalizálásért felelős tagja. Lépésről lépésre halad tovább a „digital first” elve. Az alkatrészeket és gépeket a hardver gyártása előtt a lehető legnagyobb mértékben virtuálisan fejlesztik; ez a tesztelésre és a rendszerintegrációra is vonatkozik. Hasonló fejlődés tapasztalható a gyári tervezésben is.

Gyorsabb piacra jutási idő, hatékonyabb tervezés, nagyobb funkcionalitás és jobb minőség – ezek a digitális iker előnyei a gép- és rendszergyártók számára.

A projekt időkeretének lerövidítése

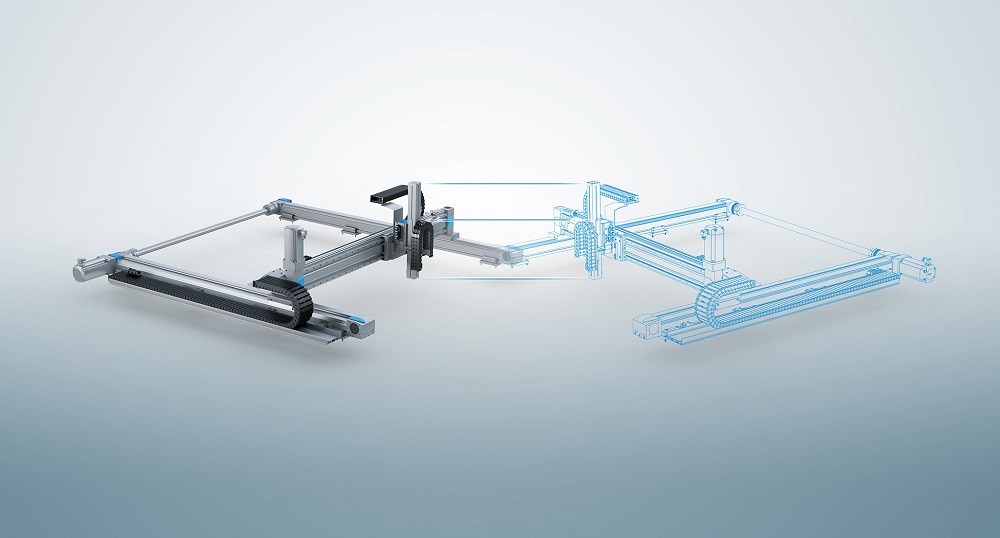

A rövidebb fejlesztési idők további egyidejű mérnöki munkát igényelnek a gépgyártóktól. A digitális ikreknek ezért pontosan kell reprodukálniuk az alkatrészek képességeit – ha szükséges, egészen a fizikai viselkedésig. Ez jelentősen lerövidíti a projektek átfutási idejét és növeli a termelékenységet. Még mielőtt a gépfejlesztő összeszerelné a gép hardverét, már szimulálhatja, tesztelheti és módosíthatja azt. A virtuális modell segítségével például optimális, hatékony handling rendszereket tervezhetnek és programozhatnak. Így a hibák már korai szakaszban felismerhetők és kijavíthatók, ami jelentősen hozzájárul a későbbi hatékony és stabil működéshez.

Az automatizálási egységek digitális ikrei sokkal többek, mint virtuálisan mozgó 3D modellek. Ezek olyan digitális megjelenítések, amelyek mindenféle információt megadnak az alkatrészekről, beleértve a képességeik egyértelmű leírását, a dokumentációt, a viselkedésüket – pl. a kinematikájuk és kinetikájuk szimulációját – és a velük való kommunikációt, beleértve a gépben betöltött szerepüket.

Összpontosítás a teljes életciklusra

Az Ipar 4.0 géparchitektúra teljes egészében a digitális ikrekre épül. A szabványosított kommunikációs interfészeknek köszönhetően megkönnyítik ügyfeleink életét gyakorlatilag a gép teljes életciklusa során: a gép virtuális üzembe helyezésétől és vezérlésétől az adatgyűjtésig és az ebből eredő értéknövelt szolgáltatásokig, mint például a karbantartás vagy a diagnosztika. A pneumatikus funkciók viselkedési modelljeit a korábban említett címkézőgép virtuális üzembe helyezéséhez használták. A katalógusokban vagy a támogatási portálokon való keresés elkerülése, illetve a kevesebb elkészítendő gépdokumentáció további időmegtakarítást jelent.

Eddig az egyes automatizálási komponensekhez számos adat különböző formátumokban állt rendelkezésre, például CAD, PDF vagy akár papíralapú kézikönyvek formájában. Az adatkezelés ezért nehézkes és nehezen hozzáférhető volt ai termék teljes életciklusa során. A digitális folytonosság hiánya az összes objektum teljes körű hálózatba kapcsolását is megnehezítette. A Festo ezért olyan zökkenőmentes és következetes kommunikációs technológián dolgozik, mint az OPC-UA. Végső soron az adminisztrációs héj központi információforrásként szolgál a digitális ikrek hasznosítására az alkatrész teljes élettartama során.

A digitális ikrek megkönnyítik a munkát már a tervezési szakaszban és a konkrét javaslatok elkészítésében. „Intelligens algoritmusok segítségével optimális és egyúttal energiatakarékos alkatrészek tervezhetők és konfigurálhatók” – teszi hozzá a Festo Digitalizáció igazgatótanácsának tagja.

Hatékony handling rendszerek tervezése és programozása a virtuális modell segítségével: a hibák már korai szakaszban felismerhetők és kijavíthatók, ami jelentősen hozzájárul a későbbi hatékony és stabil működéshez.

Előnyök az üzembe helyezés során

A virtuális modell lehetővé teszi a fejlesztő számára, hogy tesztelje például, hogy a szánegység mozgatható-e, és megtekinthesse az elmozdulásjeladóból származó folyamatadatokat vagy a véghelyzet-érzékelők jelét. Ha a fejlesztő vezérlési szekvenciákat szeretne készíteni a géphez, akkor azok könnyen létrehozhatók az alkatrészek funkcióinak, például a lineáris mozgatás, a forgatás vagy a megfogás segítségével.

A digitális ikrek alapján egyéb értéknövelt szolgáltatások is megvalósíthatók. Az állapotfigyelő funkció üzenetet generál, ha például a működő alkatrészek élettartamuk végéhez közelednek. A gép digitális ikre ilyenkor automatikusan megrendelheti a pótalkatrészeket. Ha ekkor a kicserélendő alkatrészekhez újabb modellek állnak rendelkezésre, az ügyfél a virtuális környezet segítségével először tesztelheti az új alkatrészek működését, mielőtt megrendelné azokat.

Az állapotfigyelés a digitális ikrek szimulációs modelljeivel együttesen is felhasználható a prediktív karbantartási tervek elkészítéséhez. Ezen túlmenően az ügyfelek a digitális ikreket a későbbi változtatások, optimalizálások vagy újkonfigurációk fejlesztésére és tesztelésére is használhatják a virtuális modellen, mielőtt azokat a gépen megvalósítanák, ami felgyorsítja a folyamatot.

A Festo más alkatrészszállítókkal együtt az elektromos és pneumatikus automatizálási termékeinek digitális ikertestvéreit egy olyan felhasználási esetbe illesztette, amely lehetőséget ad a gép- és rendszerépítőknek, hogy a Siemens mérnöki eszközeiben élőben fedezzék fel a digitális ikrek előnyeit.

Ha feliratkozik a Műszaki Magazin Hírlevelére, sosem marad le a híreinkről! További friss híreket talál a Műszaki Magazin főoldalán! Csatlakozzon hozzánk a Facebookon is!