Egy lehetetlen mérnöki teljesítmény, amit Michelangelo, Rodin, Kollwitz, Kotaro és Savage műveinek a Sandvik Coromant szakértelmével való ötvözése tett lehetővé.

A fémből készült műalkotások nem számítanak újdonságnak. Sokunknak azonnal a Szabadság-szobor vagy az Eiffel-torony jutna eszébe, míg a kortárs művészetben jártasaknak a Chicago Picasso vagy Sir Anthony Gormley Északi angyal című alkotása juthat eszébe. Hogyan lehetne azonban több híres műalkotást ötvözni, rozsdamentes acél és mesterséges intelligencia (MI) segítségével egy új típusú modern műremeket létrehozni? Amikor Sandvik Coromant mérnökeit, Henrik Loikkanent és Jakob Petterssont azzal bízták meg, hogy hozzanak létre egy mesterséges intelligencia által generált, rozsdamentes acélból készült szintézist a történelem leghíresebb műalkotásaiból, a fémforgácsolási szakértelmüket a végsőkig próbára tették.

A Sandvik Coromant a Sandvik Csoporttal együttműködve egy történelemkönyvekbe illő szobrot fejlesztett ki. Az MI-modellezés és a legmodernebb gyártási megoldások felhasználásával készült szobor egyesíti Michelangelo munkáinak dinamikus pózait, Auguste Rodin izmos kézművességét, Käthe Kollwitz komor tónusait, Takamura Kotaro japán hatását és Augusta Savage inspiráló dacosságát, hogy egyesítse a történelem néhány leghíresebb művészét egy 500 évet felölelő időszakból.

Az 500 kilogramm súlyú és 150 cm magas Lehetetlen szobrot 2023 áprilisában hivatalosan is felavatták a Tekniska Museetben, a svéd Nemzeti Tudományos és Technológiai Múzeumban. Ilyen módon szobrot még soha nem készítettek. Hogyan sikerült Loikkanennek, Petterssonnak és a csapatnak a művészet és a tudomány, a múlt és a jövő ötvözetét létrehoznia?

Amikor az MI találkozik a művészettel

Az MI már jó ideje létezik, és intelligens gépeket bíznak meg olyan, általában emberi intelligenciát igénylő tevékenységek elvégzésével, mint például a vizuális érzékelés, beszédfelismerés, döntéshozatal, nyelvi fordítás és problémamegoldás. A koncepció évtizedekre nyúlik vissza, a legkorábbi programot 1951-ben írta Christopher Strachey, az Oxfordi Egyetem programozási kutatócsoportjának későbbi igazgatója. Az új, társalgási célú MI-programok, mint például a Google Bard és a ChatGPT megjelenése azonban még több alkalmazási lehetőséget nyit a technológia számára.

Ma a mesterséges intelligencia eredményei szinte határtalannak tűnnek – még műalkotásokat is képes létrehozni. Az öt művész stílusát ötvöző 2D-s terv elkészítése után a Sandvik elkezdte a modellt teljes 3D-s képpé alakítani. Mélységbecslők segítségével építették fel a 3D modellt, emberipóz-becslőkkel finomították a testet, videojáték-algoritmusok segítségével valósághű szövetanyagot generáltak, és speciális MI segítségével újra beillesztették a korábbi lépések során elveszett finom részleteket, így a Sandvik készen állt arra, hogy a tervet valóra váltsa. A Mastercam szoftver segítségével egy több mint hatmillió felületet és összetett részleteket tartalmazó szobortervet készítettek el.

A szobor megtervezése különleges kihívásokkal járt.

„Fenomenálisan pontos digitális szimulációra volt szükségünk, hogy segítsen nekünk megmunkálni a szobrot”

– árulta el Henrik Loikkanen, a Sandvik Coromant technológiai területi vezetője.

„A digitális gyártás azt jelenti, hogy az egész összetett megmunkálási folyamatot előzetesen ki tudjuk próbálni. A gépeken töltött idő tehát csak a tényleges gyártási idő. Ez azt is jelentette, hogy az egész projekt során egyetlen selejtes alkatrészt sem gyártottunk.”

A lehetetlen megmunkálása

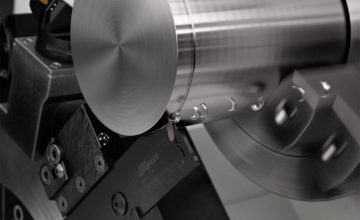

A szobor tervének MI segítségével történő véglegesítése és a szobor optimális gyártási módjainak digitális ikermodellel történő virtuális szimulálása után eljött az ideje a megmunkálás megkezdésének.

„A szobor gyártását úgy kezeltük, mint a magasan specializált, összetett alkatrészek megmunkálását, például a repülőgépiparban”

– folytatta Loikkanen.

„További kihívást jelentett a szobor választott anyaga, az Alleima rozsdamentes acél, mivel az ISO M-anyagokat köztudottan nehéz megmunkálni. Az anyagcsoportra jellemző a magas felkeményedési arány és a megmunkálás közbeni gyenge forgácstörési tulajdonságok. Ezért nagy figyelmet kell fordítani az anyag megmunkálásához kiválasztott szerszámokra.”

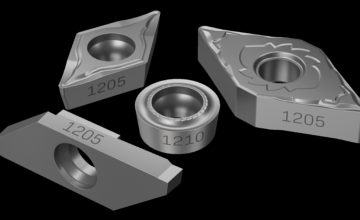

A Sandvik Coromant többféle szerszámot választott a szobor minden egyes bonyolult részének megformálásához. A Coromant Capto® szerszámozási felületet használták a kar és a fej összekapcsolására a szobor törzsével, a tömör szerszámokat a CoroMill® Plura és a Dura családokból a szobor összes felületének és alakzatának simítására, valamint a CoroMill® MH20, egy 2021-ben bevezetett nagy előtolású marógépet, a munkadarabról eltávolított rozsdamentes acél nagy részének megmunkálására.

„Több mint 10 000 standard termékünk van a fúrás, marás, dörzsárazás és menetkészítés területén”

– magyarázta Jakob Pettersson, a Sandvik Coromant CAM- és megmunkálási szakértője.

„De nem választhattunk akármilyen eszközt a Lehetetlen szobor elkészítéséhez. Ahhoz, hogy egy ilyen gyártási bravúrt véghezvigyünk, lézerpontosan kellett választanunk. A módszert és a szerszámok kiválasztását külön át kellett gondolnunk, hogy a lehető legkevesebb szerszámot használjuk, és ezáltal csökkentsük a hulladékot. A szobor nagyoló megmunkálását a CoroMill® Plura és Dura termékcsaládba tartozó tömör keményfém szármarókkal végeztük. A végső forma nagyoló profilozását meglehetősen hosszú szerszámmal kellett elvégezni. Itt a nehézfém szárakra szerelt MH20 nagy előtolású marók kombinációja volt a tökéletes megoldás. A tömör szerszámaink közé tartozó szármarók használata jelentősen felgyorsította a folyamatot, és ezáltal csökkentette az energiafogyasztást.”

A CoroMill® MH20 a nagy kinyúlásokkal végzett megmunkálási képessége miatt jellemzően a repülőgépipar számára előnyös. Tervezése során a nehezen megmunkálható alkatrészeket tartották szem előtt, és a hagyományos négyélű termékcsaláddal szemben az MH20 kétélű lapkával készült. Ez különösen előnyös, mivel azt jelenti, hogy a lapka leggyengébb része messze van a fő vágási zónától, ami nagyobb megbízhatóságot és kopás elleni védelmet biztosít. Ez azt is jelenti, hogy a sarok vagy fal ellen történő megmunkálás nem befolyásolja a következő él vagy vezető sarok megmunkálását, így élenként azonos teljesítményt biztosít.

A CoroMill® Plura HD a Sandvik Coromant elsősorban ajánlott megoldása acélban és rozsdamentes acélban végzett, nagy igénybevételű alkalmazásokhoz, amely biztonságos és hatékony tömör szármarást kínál. A szerszám most egy további előnnyel is rendelkezik, a Sandvik Coromant K+F csapata által kifejlesztett Zertivo™ 2.0 bevonattal, amely tovább javítja a folyamat biztonságát és termelékenységét. A CoroMill® Dura szerszámokat úgy tervezték, hogy egy mindenre alkalmas szerszámozási megoldást kínáljanak. A szármarók egy alkatrész gyártásához szükséges összes folyamathoz használhatók – beleértve a nagyolást, a simítást, az elősimítást és a mélyítést.

Egy gyártási műremek

Természetesen a lehetetlen megmunkálása nem mentes a kihívásoktól, és a csapat többször is módosította a megmunkálási stratégiáját.

„A kezdeti 3D modell nem olyan típusú modell volt, amivel a CAD-/CAM-rendszerek képesek dolgozni”

– mondta Loikkanen.

„Egy 3D hálómodellből, amely lényegében egy 3D animációs stúdiókban általánosan használt, felületi poligonokból álló héj, át kellett alakítani egy tömör 3D modellé, és ez egy elég nagy kihívást jelentő folyamat volt. Miután elkészült, a modellt 17 darabra vágták, és a köztük lévő összes kapcsolódási pontot szoros illesztéssel modellezni kellett, hogy a részek összerakásakor a kapcsolódási pontok láthatatlanok legyenek. Időbe telt, amíg minden tökéletes lett.”

„A nagyoló megmunkálás során is akadtak kihívásaink az alkatrész géphez viszonyított mérete miatt”

– tette hozzá Pettersson.

„Ezt úgy oldottuk meg, hogy szimuláltuk az NC-kódot, és megtaláltuk azokat a területeket, ahol elérjük a gép munkaterületének határát, valamint módosítottuk a CAM-szekvenciát.”

Végül egy olyan szobor jött létre, amely öt művész munkáit ötvözi. Egy soha nem látott szobor kifejlesztése azonban nem az egyetlen eredmény volt a Sandvik Coromant számára.

„Útközben számos olyan technikát alkalmaztunk, amelyeket a jövőbeni digitális megmunkálási projektekben is alkalmazhatunk”

– mondta Loikkanen. „A programozási munka mennyisége miatt a szobor megépítése lehetetlen lett volna a digitális ikermodell nélkül. Az összes tesztelést digitálisan végeztük, hogy rengeteg időt takarítsunk meg, amit egyébként a próbák sorából álló teszteléssel töltöttünk volna. Ezt a jövőbeni projektekben is alkalmazhatjuk, hogy időt takarítsunk meg és csökkentsük a selejtes alkatrészek számát.”

„A programozási és szimulációs folyamat minden egyes alkatrész esetében egyre gyorsabbá vált”

– tette hozzá Pettersson.

„A megmunkálás végig nagyjából ugyanannyi ideig tartott, főként azért, mert a forgácsolási adatok és a szerszámok kiválasztása nem változott sokat. Ez a pont egy következtetésre vezetett: Az általunk megadott átfogó termékadatok és ajánlások pontosak, és könnyen elérhetők akár a webről, akár a Tool Guide vagy a Tool Library megoldásból, vagy akár közvetlenül a CAM-rendszerekbe integrálva. Ez bizonyára nagy értéket képvisel ügyfeleink számára, és lezárja a CAM-programozás körüli digitális hurok zárásának egyik munkaigényesebb feladatát.”

A szobor, amelyet most a művészet és a technológia iránt érdeklődők is megcsodálhatnak, emlékeztet arra, hogy a digitális és a fizikai gyártási eszközök milyen kreativitásra képesek.

„Hihetetlenül büszke vagyok arra, hogy ezt véghezvittük”

– zárta Loikkanen.

„Remélhetőleg a Tekniska Museetbe látogatók, és bárki más, aki meglátja ezt a szobrot, értékelni fogja, hogy ez egy semmihez sem fogható műalkotás.”

„Az általunk alkalmazott technikák és módszerek valóban megmutatják, hogy mire képes a Sandvik Coromant”

– tette hozzá Pettersson.

„Valóban értünk a fémforgácsoláshoz, még akkor is, ha olyan kihívást kell megoldanunk, amilyet még soha senki nem látott.”

Ha többet szeretne megtudni a Sandvik Lehetetlen szobráról, és megnézné a projektről készült videót, látogasson el a home.sandvik weboldalra.

Ha feliratkozik a Műszaki Magazin Hírlevelére, sosem marad le a híreinkről! További friss híreket talál a Műszaki Magazin főoldalán! Csatlakozzon hozzánk a Facebookon is!