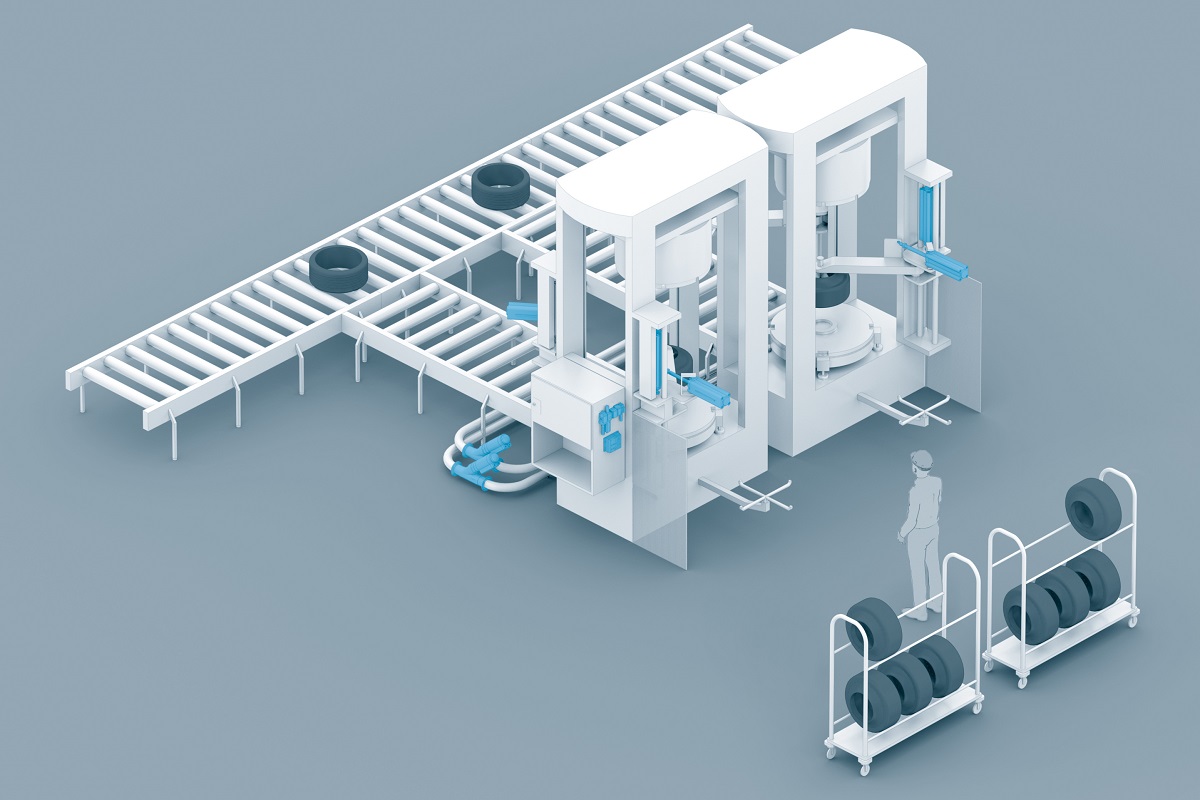

Idő- és költségmegtakarítás a gumiabroncsgyártásban.

A Festo VTEM Motion Terminal, amely egyesíti a digitalizációt és a pneumatikát, az Ipar 4.0 korszak terméke. A gyorsan aktiválható szoftveralkalmazások a rugalmasság és az energiahatékonyság növelésével, valamint a gyártási folyamatok felgyorsításával megváltoztatják a pneumatikát. Ez a gumiabroncsgyártás számára is előnyös, ahogyan azt a VTEM automatizálási platform gumiabroncs-vulkanizáló présekben való alkalmazása is mutatja.

A Festo VTEM Motion Terminal vezérlése szoftveralkalmazásokon keresztül történik, amelyek több mint 50 egyedi alkatrészt helyettesíthetnek. Ahogyan az okostelefon két évtizeddel ezelőtt felforgatta a mobilkommunikációs piacot, úgy változtathatja meg a Festo Motion Terminal is az automatizálási technológiát. Az újfajta funkcióintegráció – szoftveralkalmazásokkal kombinálva – egyszerűsíti a teljes értékláncot, mivel már csak egyetlen, univerzális hardverre van szükség.

Teljes rugalmasság

Az új funkciók alkalmazásokon keresztül történő gyors aktiválásának köszönhetően a gépfejlesztők létrehozhatnak egy alapgéptípust, majd a kiválasztott alkalmazásoktól függően az ügyfél igényei szerint különböző funkciókkal és jellemzőkkel szerelhetik fel. A funkciók szoftveres hozzárendelésének további előnye, hogy megakadályozza a manipulációt és védi a know-how-t, mivel kívülről nem lehet tudni, hogy a szelepek milyen funkciókat hajtanak végre. A karbantartás is egyszerűsödik, mivel a pót- és kopóalkatrészek hosszú listái a múlté lesznek.

A gumiabroncsgyártásban ez potenciális megtakarítást eredményez a vulkanizáló prések rakodási műveleteinél, mivel a Festo Motion Terminal-hoz tartozó “választható nyomásszint” alkalmazás biztosítja a nyers, profilozatlan gumiabroncs kíméletes rakodását. Minél kisebbek a handling rendszer ingadozásai a betöltés során, annál nagyobb mértékben növelhető a betáplálási sebesség. A folyamat így minden egyes gumiabroncs esetében több másodperccel felgyorsul. Ez elsőre nem hangzik soknak, de az évente nagyjából 1,8 milliárd legyártott autógumi esetében ez jelentős összegeket eredményezhet egy-egy gumiabroncsgyártó számára.

Vulkanizáló prés: A Festo VTEM Motion Terminal segítségével mostantól a gumiabroncsok vulkanizálására szolgáló présgépek rakodási műveleteinél potenciális megtakarítások érhetők el.

Kevesebb nyomás = kevesebb energia

A gyakorlatban nemcsak felgyorsulnak a rakodási műveletek, hanem kevesebb energiát is igényelnek, mivel a nyomás csökkenthető, és így a sűrítettlevegő-fogyasztás is csökken. A számítások akár 33%-os sűrítettlevegő-megtakarítást is mutatnak, ha a vízszintesen beépített DSBC pneumatikus henger mozgását a hagyományos pneumatikával hasonlítjuk össze, és közel 75%-os megtakarítást, ha ugyanezt a hengert függőlegesen szereljük fel. Csak a függőleges és vízszintes hengerek vezérlésével nagyjából 60%-os energiamegtakarítás érhető el ezeknél a be- és kirakodási műveleteknél.

Előrejelző karbantartás

A “szivárgáskezelés” alkalmazás lehetővé teszi a prediktív karbantartást azáltal, hogy a teljes pneumatikus vezérlési láncban – beleértve a szelepeket, csöveket, csatlakozókat és meghajtásokat – pontosan kimutatja a szivárgásokat. A cél a hibás alkatrészek korai felismerése, mielőtt azok leállítanák a termelést vagy károsítanák a gépet.

További jellemző, hogy a Festo Motion Terminal képes lezárni a hibás légcsatornát, így megakadályozza, hogy szivárgás esetén egyre több sűrített levegő vesszen el. Az innovatív automatizálási platform így megelőzi a felesleges levegőfogyasztást.

Új gépek kontra utólagos felszerelés

A Festo Motion Terminal különösen egyszerűvé teszi az utólagos projekteket, mivel a beágyazott funkciókat szoftveralkalmazásokkal lehet hozzárendelni. A digitalizált pneumatika meghosszabbítja az élettartamot, javítja a gépek teljesítményét és csökkenti az energiafogyasztást. Maximalizálja a technológia elterjedését, és így megsokszorozza az előnyöket a gumiabroncsgyártótól a gépgyártóig.

Az intelligens karbantartás mint az “IoT fal” egyik téglája

A digitalizáció és a mesterséges intelligencia (AI) olyan megatrendek, amelyek a gumiabroncsgyártásban is megnyitják a megtakarítási lehetőségeket. A gépi tanulási algoritmusok decentralizáltan, például egy adott felügyelendő gyártási szakaszban is megvalósíthatók. A pneumatikus hajtómű jellemzőinek, például a kamráiban uralkodó nyomásnak, a haladási sebességnek és ezek időbeli változásának decentralizált felügyelete nemcsak a hajtómű paramétereinek elemzését teszi lehetővé, hanem a műszaki folyamat anomáliáinak felismerését is.

Ez az alapja a prediktív karbantartási koncepcióknak és a gyártási folyamat optimalizálását célzó adatelemzéseknek. A modulvezérlő mesterséges intelligenciája további programozás nélkül észleli a rendellenességeket. Az algoritmusokat a normál termelést reprezentáló adatok alapján tanítják be; ezután önállóan képesek felismerni a termelési folyamatban vagy a hajtóművek teljesítményében mutatkozó eltéréseket. Ez lehetővé teszi a gyár üzemeltetői számára, hogy időben észleljék a problémákat, és elkerüljék a meghibásodások okozta, nem tervezett leállásokat.

Ha feliratkozik a Műszaki Magazin Hírlevelére, sosem marad le a híreinkről! További friss híreket talál a Műszaki Magazin főoldalán! Csatlakozzon hozzánk a Facebookon is!