A Tesla autóit gyakran említik példaként arra, hogy az elektromos járműveknek nincs szükségük többszörös áttételre vagy kettős erőátvitelre.

Kivéve persze az összes modellt, amelynek van. A többáttételes EV-k trendjének erősödésével Mats Wennmo, a globális fémforgácsolási vezető Sandvik Coromant termékmenedzsere elmagyarázza, hogy a nagyteljesítményű foghántolásnak nevezett folyamat miként segíthet az EV-gyártóknak lépést tartani, de jelentősen csökkentett megmunkálási idővel.

A Tesla kétmotoros Model S, Model X és Model 3 járművei két különböző áttétellel rendelkeznek, az egyik elöl, a másik hátul található. A többáttételes EV-k lehetőségeit a Porsche is feltárta, és megerősítette, hogy az elektromos Taycan modelljüknek kétfokozatú sebességváltója lesz. A Polestar, a Volvo, a Lucid és a Volkswagen elektromos járműveinek is van sebességváltója, de nem olyan, mint amilyen a múltbeli autóknak volt. Az új technológiák közé tartozik a járművekhez műszaki rendszereket gyártó ZF által bejelentett kétfokozatú EV-tengelyhajtás.

Az EV-k esetében a több sebességfokozatnak számos teljesítményelőnye van, amelyeket ebben a cikkben megvizsgálunk. De ha a többáttételes EV-k, mint például a Porsche és a Tesla autói valóban sikeresnek bizonyulnak, akkor hogyan követhetik más gyártók a példájukat, miközben megőrzik a költséghatékonyságot a gyártásban?

A Sandvik Coromant CoroMill® 180 megoldása egy váltólapkás marószerszám, amely nagyteljesítményű foghántoláshoz használható.

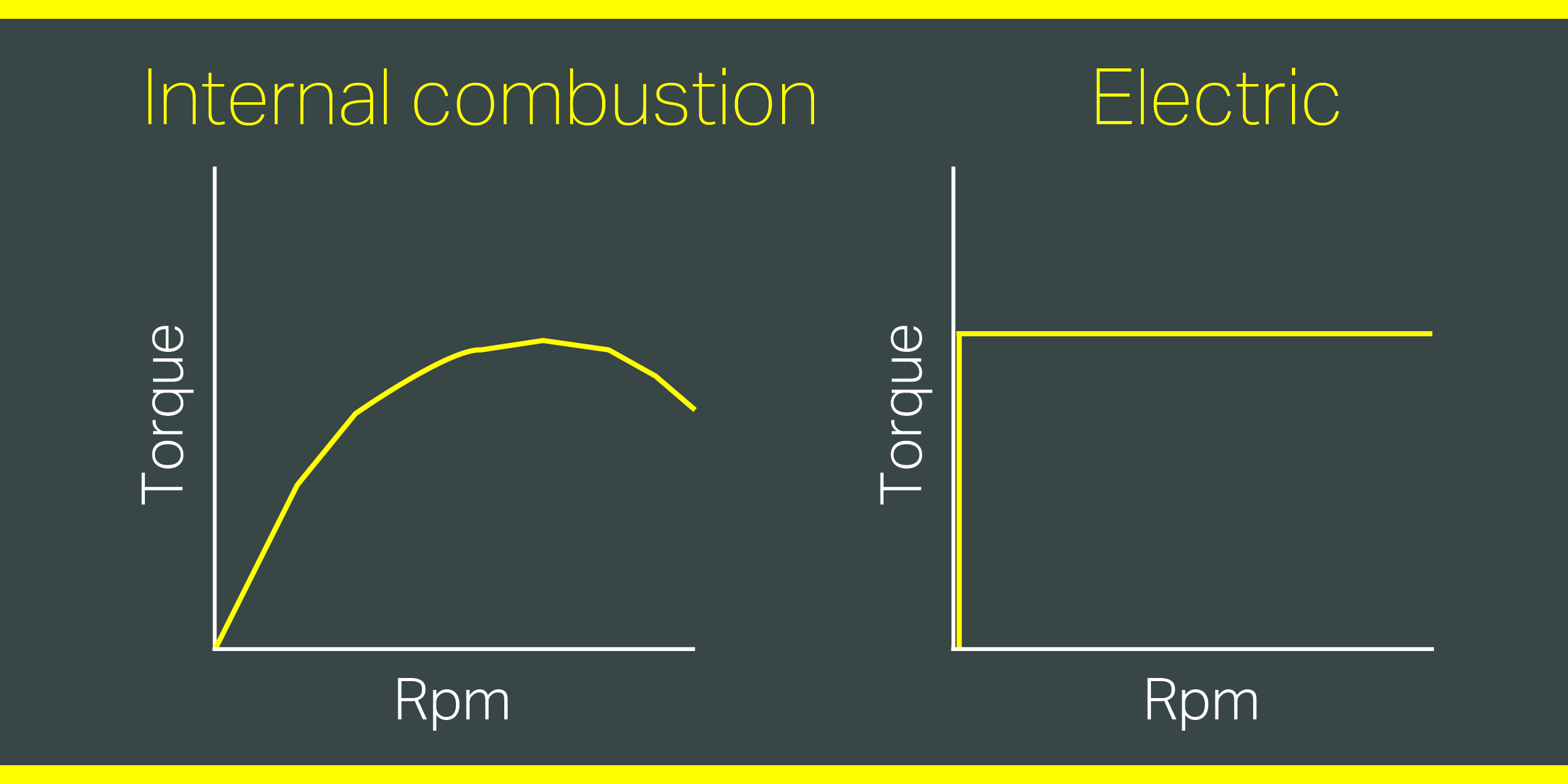

Két fő oka van annak, hogy az EV-knek erőátvitellel kell rendelkezniük, az 1. ábra szerint. Először is a nyomaték/fordulatszám (ford/perc) arány nem ugyanaz egy EV esetében, mint egy belső égésű járműnél. Az EV-ben nehéz az akkumulátorból nyomatékot/gyorsulást létrehozni erőátvitel nélkül. A nagy nyomaték nagyobb terhelést jelent az áttétel szélein, és a nagy fordulatszámmal együtt ez a zajcsökkentést helyezi a középpontba, mivel az EV-knek nincs motorja a zaj elfedésére.

Másodszor a magasabb fordulatszám az EV-kben magasabb minőségi követelményeket támaszt az átvitellel szemben, ami egyre nehezebbé teszi a hagyományos megmunkálási módszerek alkalmazását. Ez magában foglalja azt is, amikor a gépek egy sorban állnak, és minden egyes eltérés hozzáadódik az áttételhez, amikor az áttétel egy része a következő géphez kerül. Az EV-sebességváltók főként bolygóműves sebességváltók, ahol a kompakt kialakítás szükséges az átvitelhez súlyának és méretének csökkentéséhez. Bizonyos erőátviteli rendszereket redukciós erőátvitelnek is neveznek, mivel a feladata, hogy csökkentse a nyomatékot és a fordulatszámot az induláskor.

Nagyteljesítményű foghántolás a gyakorlatban

Tehát mi a legjobb módja annak, hogy a gyártók előállítsák ezeket a jobb minőségű erőátviteli alkatrészeket? A válasz egy több mint egy évszázada fennálló koncepcióban rejlik: a nagyteljesítményű foghántolásban. A folyamat az alakítást és a lefejtőmarást – egy fogaskerék-forgácsolási megmunkálási folyamat – egyetlen folyamatos forgácsolási folyamatban ötvözi.

A nagyteljesítményű foghántolásnak számos előnye van a hagyományos megmunkálási módszerekkel szemben, beleértve a nagyobb termelékenységet és rugalmasságot. Ezzel a módszerrel a teljes alkatrész megmunkálható egy multitask gépben vagy megmunkálóközpontban egyetlen összeállítással. Ez lerövidíti a gyártási időt, javítja a minőséget és csökkenti a kezelési és logisztikai költségeket. A folyamat a kezelhető és kiszámítható alkatrész-megmunkálást is segíti.

Mivel minden megmunkálás egyetlen összeállítással elvégezhető, nincs szükség több speciális gépre és gépváltásokra. Az autóipari gyártóknál, amelyeknél az állásidő hihetetlenül költséges, a gépváltások csökkentése jelentős hatással lehet a nyereségre.

A Sandvik Coromant egyik ügyfele próbára tette a nagyteljesítményű foghántolást, amikor gyengén ötvözött 16MnCr5 acélból készült fő áttételi alkatrészeket akart alakítani a Sandvik Coromant CoroMill® 178 vagy a váltólapkás CoroMill 180 megoldásával.

Az EV-kben nehéz az akkumulátorból nyomatékot/gyorsulást létrehozni erőátvitel nélkül. A magasabb fordulatszám EV-kben további igénybevételt jelent az erőátvitel számára is.

A munkadarabon a CoroMill 178H PM-HSS tömör, nagyteljesítményű foghántoló segítségével kívántak nagyolást és simítást végezni. Korábban az ügyfél erre a folyamatra egy alakmarót használt, amelyet 40 m/perc (131 láb/perc) sebességgel futtattak a nagyolási szakaszban és 50 m/perc (164 láb/perc) sebességgel a simítási szakaszban. Ezzel a módszerrel a sebességet 250–300 m/percre (331 láb/perc) lehetett növelni a nagyolás és a simítás esetén is.

Összességében a gyártó a CoroMill 178H PM-HSS marókat három-öt nagyolási lépéshez és két simítási lépéshez alkalmazta. Az ügyfél beszámolt arról is, hogy csökkent a szerszám-összeállítási és -váltási idő, megnőtt a folyamatstabilitás és jelentősen javult az alkatrészek minősége. A jobb minőség főleg abból adódott, hogy nem volt szükség az alkatrész mozgatására a különböző gépek/megmunkálási műveletek között, amelyek középső és ütési eltéréseket adtak volna hozzá. A teljes megmunkálást egyetlen összeállítással végezték el.

Ráadásul az időigényes alakítási folyamat nagyteljesítményű foghántolással történő helyettesítésével a forgácsolási idő lecsökkent, és a szerszám éltartama jelentősen megnőtt. Ez a megmunkálási idő 90%-os csökkenését jelentette, így az ügyfélnek nagy mennyiségű értékes szabad kapacitást eredményezett.

A szerszám kiválasztása

A Sandvik Coromant a keményfém-marók CoroMill 178S választékát kínálja a nagyteljesítményű foghántoláshoz, valamint a porkohászati gyorsacélból (PM-HSS) készült CoroMill 178H-t. Rendkívül nagy pontosságra és teljesítményre tervezték őket, és elérhetők a 0,5–6 (DP 50–5) modulhoz. A Sandvik Coromant kínálatában megtalálható a CoroMill 180 is. Ez egy váltólapkás marószerszám sínes lapkafészkekkel a kiváló és megismételhető pontosság érdekében, 2,5–8 (DP 10–3) modulokban.

Bár a nagyteljesítményű foghántolás már régóta létezik, az utóbbi időben új fordulatot vett, mivel a gépek robusztusabbá és merevebbé válnak, és a gyártók új megmunkálási módszereket keresnek. Az erőátvitel esetében a nagyteljesítményű foghántolás különösen jól működik a tömeggyártásban, ahol a rövid átfutási idő meghatározó, valamint azokban az iparágakban, ahol a leállás költséges, mint például az autóipar és az EV-k gyártása.