Az utóbbi időszakban sokat lehetett arról hallani, hogy a kollaboratív robotok megjelenése teljes mértékben meg fogja reformálni a robotipart, és már nem lesz többé szükség a hagyományos értelemben vett mechanikai biztonsági rendszerekre. A képet jelentősen árnyalja, hogy a köztudatban elterjedt kollaboratív robot alkalmazási területe igencsak behatárolt, tekintettel arra, hogy szigorú biztonsági követelmények vonatkoznak rájuk.

A robotgyártók idáig sok esetben a sötétben tapogatóztak, hogy hogyan is kell minél biztonságosabb kollaboratív robotot készíteni, ám a közelmúltban megjelent egy technikai specifikáció, amely már részletes követelményeket is tartalmaz. A régóta várt ISO/TS 15066 egy előszabványnak tekinthető, ami várhatóan majd beépítésre kerül az ipari robotok biztonságáról szóló 2011-ben megjelent, és felülvizsgálatra szoruló ISO 10218-ba.

Ember-robot együttműködésről akkor beszélünk, ha az ember, a robot és a munkadarab egy időben, egy térben, ún. kollaboratív munkatérben tartózkodik.

1. Működési terület; 2. Kollaboratív munkaterület (Forrás: ISO/TS 15066)

A továbbiakban áttekintjük a szabványok által meghatározott ember-robot együttműködés lehetséges fajtáit.

- Safety-rated monitored stop:

Ebben a rendszerben a robot megállítása-indítása automatizálva van. Amikor ember lép a kollaboratív munkatérbe, a robot mozgása leáll, és miután a kezelő elvégezte a szükséges munkát (pl. precíziós feladat egy nagyobb munkadarabon), kisétálva a közös munkatérből, a robot mozgása – és így a munkafolyamat – folytatódik.

Látható, hogy ebben a verzióban nincs többletkövetelmény a robotkarok kialakítására vonatkozóan, hanem hagyományos ipari robotokat használnak. A robot áll, amikor az operátor a közelében tartózkodik, és biztonsági elkerítés is szükséges, de a szabvány mégis kollaboratív rendszerként kezeli.

- Hand Guiding:

A hagyományos ipari robotokat fel lehet szerelni olyan speciális szenzorokkal, amelyek érzékelik, hogy milyen erővel hat rá az ember, amikor kézi erővel mozgatja (pozícionálja) a robotkart. Ilyen esetben az ember-robot közvetlen érintkezése megvalósul, ám csak a robot programozása során.

Kézi mozgatással történő programozás (Kinetiq Teachnig)

Ennek a módszernek a lényege, hogy a programozással töltött időt lerövidítse és a programozási munkát leegyszerűsítse. Természetesen ez csak a tanító üzemmódra vonatkozik, automata üzemmódban ugyanúgy szükség van az előírt mechanikus, és elektronikus biztonsági rendszerekre.

- Speed and Separation Monitoring:

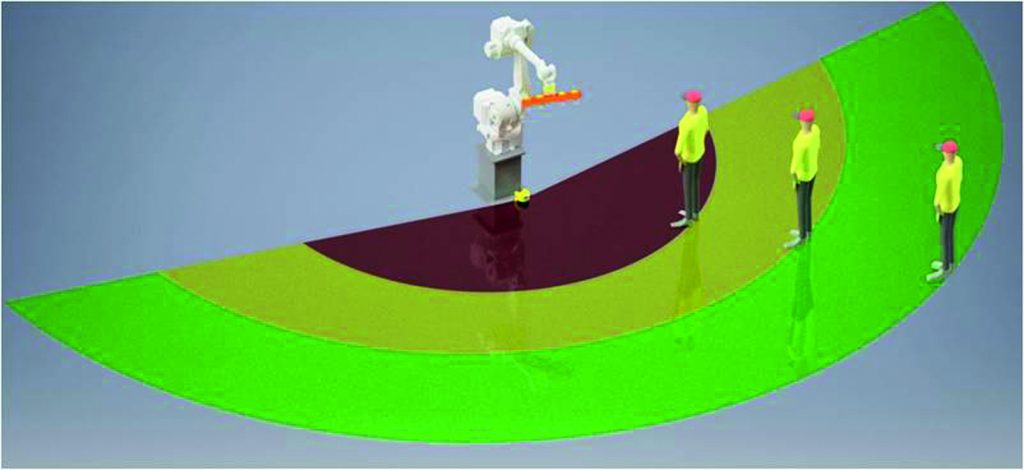

A harmadik fajta együttműködési módban, amelyre koegzisztens rendszerként is szoktak hivatkozni, a robot sebessége annak függvényében változik, hogy a robotkezelő pillanatnyilag milyen távolságra helyezkedik el tőle. Fontos kiemelni, hogy itt már nincs szükség biztonsági elkerítésre, ennek eredményeként jóval nagyobb szerepet kap az előzetes kockázatértékelés elvégzése, és a biztonsági távolságok helyes meghatározása. Ehhez részletes útmutatót találunk az ISO/TS 15066-ban.

Három különböző sávra programozott lézerszkenner koegzisztens robotrendszerben

A rendszer működéséhez szükség van egy folyamatosan működő területszkennerre (lézerszkennerre), melyet különböző sávokra lehet osztani, és hozzájuk funkciókat társítani. Ezeket a zónákat előre fel lehet programozni, meghatározva, hogy mi történjen akkor, ha a robotkezelő belesétál, vagy ott tartózkodik. Gyakorlatban ez úgy működik, hogy ha az ember közelít a robot felé, az automatikusan csökkenti a sebességét, ha pedig a közvetlen közelébe ér, a robot mozgása megáll. A rendszer fordított irányba is működik, tehát a robottól eltávolodva az elindul, és növeli a sebességét. Ennek a rendszernek óriási előnye, hogy amikor az ember nincs a veszélyes térben, akkor a robot maximális sebességgel működik, így robotot a termelékenység szempontjából nagyon jól ki lehet használni.

- Power and Force Limited:

A szabványok által definiált negyedik együttműködési változatnál már a köztudatban kollaboratív robotként elterjedt, ténylegesen ember melletti munkára tervezett, különleges kialakítású robotkarokat használnak. Mivel ez a variáció szélesebb körben használt, mint az előzőek, és a robotgyártók is az ilyen robotok fejlesztésére helyezték a hangsúlyt, mi is ezzel foglalkozunk részletesebben.

Az ilyen robotok tervezésénél alapelv, hogy a robot nem okozhat semmilyen sérülést emberrel való érintkezés során, legyen az véletlen, vagy a munkafolyamat része. A szabvány két lehetséges érintkezési módot határoz meg:

- kvázi-statikus: az ilyen típusú érintkezés során a mozgó robotkar hozzászorítja az embert a munkaterület egy fix pontjához, a beszorult testrészt nyomás alatt tartva

- átmeneti: ebben az esetben az emberi testrészt egy rövid ideig tartó, dinamikus behatás éri a mozgó robotkar által

Annak érdekében, hogy ezek a lehetséges érintkezések minél kevesebb veszélyt hordozzanak magukban, kockázatcsökkentő tervezési intézkedések megtételére van szükség ( ISO/TS 15066 5.5.5.4):

Passzív biztonsági tervezési módszerek:

- az érintkező felület méretének növelése:

- lekerekített sarkok, élek

- sima felületek

- energia elnyelés, behatás energiájának és idejének csökkentése:

- kipárnázás

- deformálódó alkatrészek

- mozgó tömeg mértékének korlátozása

Aktív biztonsági tervezési módszerek:

- a keletkező lendület, erők, nyomatékok korlátozása

- mozgó részek sebességének korlátozása

- térhatároló, tengelyhatároló funkció használata

- szenzorok alkalmazása az érintkezés előrejelzésére, érzékelésére

ISO/TS 15066-nak megfelelően tervezett YASKAWA Motoman HC10 kollaboratív robot, minden tengelyen kettős nyomatékérzékelővel ellátva

A technikai specifikáció megalkotása közben készült egy tanulmány, amelybe 100 egészséges felnőtt embert vontak be, és az emberi testet 29 részre osztották. A kutatás célja az volt, hogy az emberi fájdalomérzetet (fájdalomküszöböt) biomechanikai határértékként számszerűsíteni lehessen.

A kapott eredmények alapján meghatározták a maximális megengedett nyomás, és erőértékeket minden egyes testrészre. (Pl.: kvázi statikus érintkezés során a megengedett maximum nyomás a szegycsontra 120 N/cm2; maximum erő: 140 N. Átmeneti érintkezés során kétszeres szorzót kell alkalmazni.) Ezeknek a módszereknek a használatával elérhető, hogy a mozgó robotkar még azelőtt megálljon, mielőtt fájdalmat okozna.

Annak érdekében, hogy ezeket a határértékeket be lehessen tartani, a robotkar mozgásának sebességét korlátozni kell. Általánosságban elmondható, hogy minél nagyobb saját tömeggel rendelkezik egy robot, annál kisebb sebességgel mozoghat. A robotgyártók ezért arra törekednek, hogy minél könnyebb – ezáltal gyorsabb – de lehetőleg minél nagyobb teherbírású robotokat tervezzenek, hiszen így érhetőek el rövidebb ciklusidők.

Jól látható, hogy a kockázatelemzésre, a munkafolyamatok, és a kollaboratív munkakörnyezet biztonságos kialakítására fokozott figyelmet kell fordítani az ilyen robotokkal való együttműködés során.

A kollaboratív robotok használatának egyik óriási előnye, hogy a biztonsági kerítés elhagyásával rengeteg hely takarítható meg, ezáltal csökkentve a telepítés, és az üzemeltetés költségeit. A különböző munkafolyamatok folytonossá tehetőek, nincs szükség az egyes berendezések leállítására, újraindítására, ezáltal a holtidő csökkenthető. A viszonylag kis méret, a könnyű programozhatóság miatt a gyártósorok rugalmasan alakíthatóak, változtathatóak.

Hátrányok között említhetjük, hogy bármilyen olyan szerszám, vagy eljárás alkalmazása a roboton, ami az emberre veszélyt jelenthet – a közelség miatt – nem használható. Ugyancsak negatívum, hogy a kis teherbírás miatt az alkalmazási terület behatárolt. Működési jellemzőjükből adódó kis sebességük miatt a hagyományos ipari robotokhoz képest a termelékenységük töredéke a hagyományos ipari robotokénak. Ez viszont a megtérülési idejüket hosszabbítja meg jelentősen.

A legnagyobb hasznot a kollaboratív robotok megjelenéséből eddig a szórakoztató elektronikai ipar húzta. A kisméretű, könnyű terhek monoton mozgatására, és az összeszerelési munkák támogatására az együttműködő robotok remekül használhatóak.

Összességében elmondható, hogy bár egyre több helyen jelennek meg az együttműködő robotok, az ipar ezen a területen még mindig tanuló fázisban van. Folynak kísérletek légzsákkal ellátott robotkarokkal is, és a készítők várják a visszajelzéseket a technikai specifikáció tapasztalatairól, annak érdekében, hogy véglegesíteni tudják szabvány formájában.

Jelenleg Európában van a legtöbb kollaboratív robot használatban, köszönhetően annak, hogy a többi régióhoz képest a szabványi háttér itt hamarabb kezdett el kialakulni. Az előrejelzések szerint az Ázsiai piac 2018-ra behozza a lemaradást, és átveszi az első helyet. Az jól látható, hogy bizonyos munkákra – összeszerelés, csomagolás, gépkiszolgálás – már most hatékonyan használhatóak az együttműködő robotok, és felhasználási körük a jövőben várhatóan bővülni fog, de nem a hagyományos ipari robotok rovására, hanem új munkaterületek robotosítása útján.

Szabó Kristóf

biztonságtechnikai mérnök

Flexman Robotics Kft.