Ipari fémnyomtató rendszer kiváló minőségű, komplex fém alkatrészek gyártásához.

A különböző additív gyártástechnológiákhoz hasonlóan a fémnyomtatást is egyre szélesebb körben alkalmazzák a különböző iparágak. Ennek egyik fő oka, hogy nagy szabadságot ad a tervezőknek és gyártóknak, mivel alkalmazásával olyan geometriájú alkatrészek hozhatók létre, amelyek hagyományos fémipari eljárásokkal nem lennének megvalósíthatóak.

A 3D Systems által alkalmazott DMP (Direct Metal Printing – közvetlen fémnyomtatás) technológia lényege, hogy a berendezésben egy nagy pontosságú célzott lézersugár pásztázik, amely a vízszintesen terített vékony fémpor rétegeket olvasztja össze, így akár rendkívül bonyolult geometriájú alkatrészek is nagy pontossággal elkészíthetők. A fémnyomtatás során az oxidáció elkerülése rendkívül fontos, ezért a zárt építési kamrából eltávolítják az oxigént és az alkalmazott építőanyag függvényében nitrogén vagy argon gázzal helyettesítik, amely létre hozza az optimális gyártási környezetet. A 3D Systems DMP Flex 350 esetében a nyomtatás megkezdése előtt ez a művelet háromszor megismétlődik, így szinte minden oxigén és pára távozik a kamrából. Ezzel a módszerrel az oxigénszint 25 ppm körülire csökken ellentétben más berendezések kamráinak 300–700 ppm-es értékével szemben. Az optimalizált gázfelhasználásnak köszönhetően a DMP Flex 350 jóval alacsonyabb üzemeltetési költséggel működtethető és lehetővé teszi kiváló minőségű és jó mechanikai tulajdonságokkal rendelkező alkatrészek elkészítését.

Fémnyomtatással készített csípő protézis. Fotó: 3D Systems

A DMP nyomtatókkal előállított tárgyak zárványmentes, teljesen tömör, 99.99%-os denzitású, kémiailag homogén anyagszerkezetet alkotnak, az elkészült darabok a hagyományos technológiákkal (forgácsolás, polírozás, hőkezelés, bevonatolás) megmunkálhatók.

Mechanikai tulajdonságaik tekintetében nem maradnak el a hagyományos eljárással készített alkatrészektől, sőt az additív technológiának köszönhetően sok esetben azokat felül is múlják. Az új technológia lehetővé teszi a természet által már „feltalált” tudás alkalmazását, például olyan belső struktúrával rendelkező tárgyak létrehozását – pl. csont szerkezet -, amely csökkenő súly mellett nagyobb szilárdságot eredményez. További a természettől elleshető lehetőség az organikus formák gyártása, ahol csak oda kerül építőanyag, ahol az erővonalak a tárgyon belül ténylegesen lefutnak. Összességében megállapítható, hogy a mérnöki gondolkodás kiszélesítésével olyan formák és alkalmazások hozhatók létre, amelyek eddig a gyártási korlátok miatt elképzelhetetlenek voltak. Fontos azonban itt megjegyeznünk, hogy az additív technológia kiegészítője és nem leváltója a hagyományos gyártási technológiáknak.

Alkalmazási területek:

- Repülőgép- és autóipari, illetve motorsport alkatrészek gyártása

- Áramlástechnikai berendezések (turbinák, szivattyúk)

- Orvosi implantátumok, orvostechnikai eszközök készítése

- Fogászat (koronák, hidak, fogpótlások)

- Sportszer gyártás

Fém alapanyagok és ötvözetek széles választéka

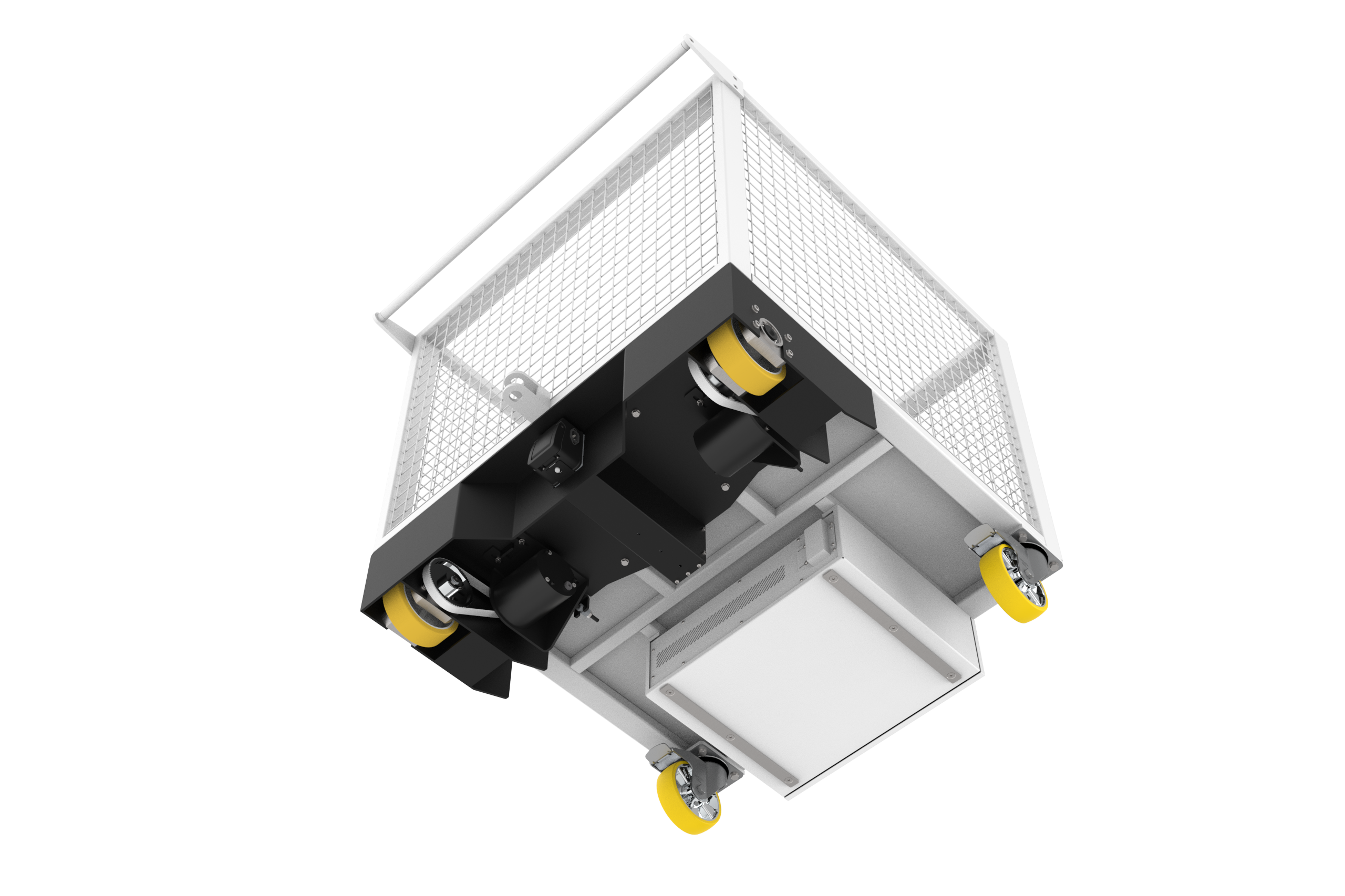

A fémnyomtatás esetében is kulcsfontosságú az elérhető anyagok választéka, valamint azok igény szerinti cserélhetősége. Ez esetben a DMP Flex 350 ígérkezik az egyik legjobb megoldásnak, hiszen egymást követően több eltérő építőanyaggal lehet dolgozni. A DMP Flex 350 esetében az anyag cseréje egyszerűen megoldható, mivel a berendezés építőanyag ellátó rendszere egyszerűen kigurítható a munkatérből és egy rövid takarítást követően az újabb építőanyag-konténer behelyezhető. Ez a folyamat mindössze néhány órát vesz igénybe. Ez a technológia jelenleg egyedülálló a 3D Systems esetében.

A DMP Flex 350 alapanyagait fejlesztő mérnökök tesztelték és precízen optimalizálták a gyártási folyamatokhoz. Jelenleg 11 fém alapanyag áll rendelkezésre a készülékhez: különféle titán, alumínium, kobalt króm, nikkel, martenzit és egyéb rozsdamentes acél ötvözetek.

3DXpert szoftver – integrált, teljeskörű megoldás a tervektől a késztermékig

A 3DXpert a 3D Systems által fémnyomtatókra fejlesztett integrált szoftver, amely az additív gyártási munkafolyamat minden lépését lefedi, a tervezéstől a nyomtatás befejezéséig.

A szoftver többek között lehetőséget nyújt a rácsszerkezet gyors és felhasználáshoz igazított optimalizálására, amely mindamellett, hogy kevesebb anyagfelhasználást, kisebb súlyt és rövidebb nyomtatási időt eredményez, javítja az alkatrészek funkcionális tulajdonságát, miközben megfelel a terhelési igénybevételeknek.

Az alkatrész különböző zónáihoz a geometria figyelembevételével eltérő lézer-szkennelési stratégiákat rendel, amellyel a nyomtatási idő további csökkentése érhető el, miközben megőrzi az alkatrész integritását és biztosítja a kiváló minőséget.

Továbbá a támasztékrendszer kialakítása, módosítása, finomhangolása, a kevesebb anyagfelhasználás és rövidebb utómunka érdekében teljes mértékben egyedileg szerkeszthető és a beállított paraméterek hasonló munkákhoz sablonként elmenthetőek.

A 3DXpert egyik legnagyobb erőssége a Build Simulation modul, amellyel minimalizálható a költséges és időigényes próbanyomtatások száma a megismételhető és pontos gyártás eléréséhez. Mindezt egy integrált, a teljes gyártási folyamatot lefedő szimulációnak keretében, az eredmények alapján lehetővé téve a nyomtatandó alkatrészek korrekcióját.

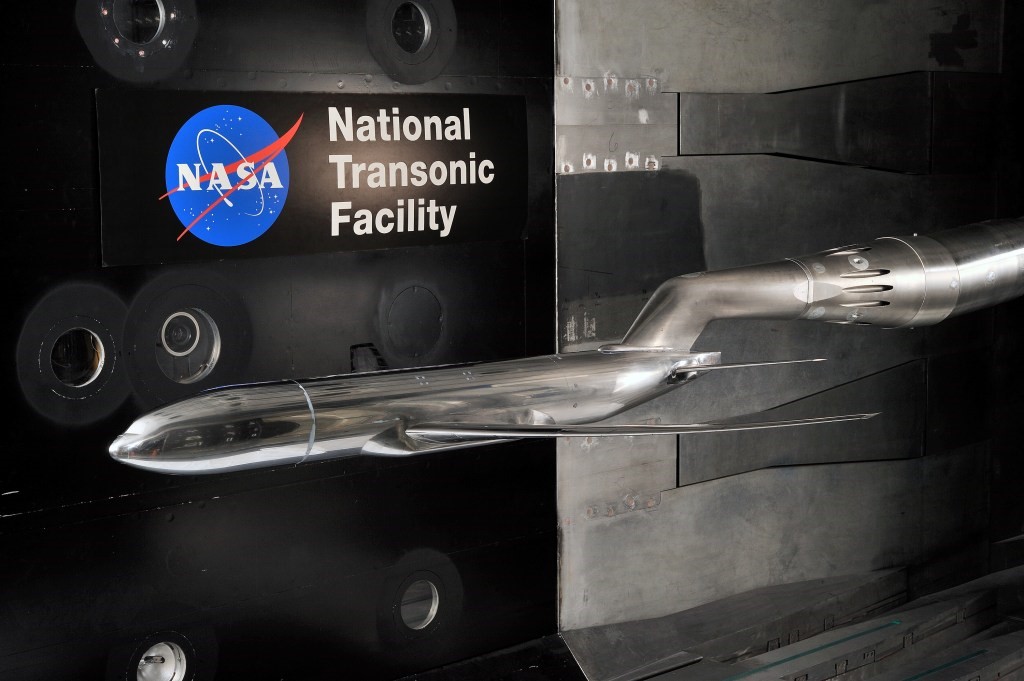

Alkatrész gyártás a CERN tudósaival a világ legnagyobb gépének fejlesztéséhez

A 3D Systems DMP nyomtató rendszerei számos ipari környezetben bizonyították már, ezek közül az egyik legnagyobb projekt a Nagy Hadronütköztetőhöz (LHC: Large Hadron Collider) készített hűtőalkatrész volt.

A CERN részecskegyorsítója a világ egyik legnagyobb és legösszetettebb gépezete, amely egy 27 km hosszú föld alatti alagútban helyezkedik el 50-150 méter mélyen a svájci–francia határnál.

A szakembereknek az LHCb detektor fejlesztése során egy olyan nagy pontosságú, szivárgásmentes hűtőalkatrészekre volt szüksége, amelynek elkészítése a szigorú kritériumok miatt (falvastagság 0,25 mm, -40°C-os fagyállóság) hagyományos gyártási eljárásokkal korábban nem járt sikerrel, így került szóba az additív gyártás alkalmazása. A tudósoknak a 3D Systems mérnökeivel együttműködve sikerült optimalizálni az alkatrészt, amelyet DMP Flex 350-es nyomtatón titánból nyomtattak ki.

További információért látogasson el weboldalunkra: 3D Systems DMP Flex 350