A továbbfejlesztett keményfém fúrókkal végzett tesztek új lehetőségeket nyitnak a furatminőség területén.

A „kétszer mérni, egyszer vágni” a gyártásban elterjedt kifejezés, de ezt könnyebb mondani, mint tenni kihívást jelentő anyagok megmunkálásakor. Ezért, amikor egy globális iparágvezető repülőgépgyártó egy teljes második szakaszt próbált meg kiiktatni a fúrási folyamataiból, miközben javítani kívánta a furatminőséget is a repülőgépipari alkatrészein, a fémforgácsolás globális vezetőjéhez fordult. Itt James Thorpe, a Sandvik Coromant globális termékmenedzsere, elmagyarázza, hogy a fúró kialakítása miért szerves része a jobb minőségű furatok létrehozásának.

A megmunkálási folyamatok közül a legelterjedtebb a furatkészítés, és ezt veszik a leggyakrabban magától értetődőnek. Sok műhely kevés okot lát a meglévő furatkészítési beállítások megváltoztatására vagy frissítésére, és évek óta ugyanazokat a szerszámokat és forgácsolási paramétereket használja. De ahogy a COVID-19 kiszámíthatatlan hatásai folytatódnak, ez mind megváltozik.

A McKinsey & Company legújabb COVID-19: Briefing note (Tájékoztató jegyzet) publikációja a jelenlegi ipari helyzetet a „következő normálisnak” nevezi, ahol a gyártók kiszámíthatatlan és tartós elmozdulásokra számíthatnak a vásárlói piacokon. A jelentés szerint rugalmasságra lesz szükség, ha a gyártók gazdaságilag és társadalmilag életképes úton kívánnak haladni.

A legtöbb gyártó például új szállítói bázisokat és termékeket tár fel. Tehát azok a műhelyek, amelyek valamikor a termelés egy bizonyos területére szakosodtak, CNC-esztergákat és -gyárakat nyitnak meg a szívós és kihívást jelentő anyagok szélesebb választéka előtt. Ugyanakkor a gyártóknak fel kell tárniuk a nyereségnövelés és a ciklusidő-csökkentésének új módjait a termékminőség feláldozása nélkül.

Más szóval itt az ideje, hogy a gyártók átgondolják, hogyan készítenek furatokat.

A fehér dolog

A furatfelület integritása valódi aggodalomra adhat okot a repülőgépipari gyártók vagy azon általános gépészeti vállalatok számára, akik szeretnének diverzifikálódni a repülőgépipar felé. A jobb furatminőség létfontosságú az alkatrészek meghibásodásának megelőzésében, és ezt nagyban meghatározzák a furatok megmunkálásához vagy simításához használt gyártási folyamatok.

A szerszámmegoldások és a fúrók forgácsolóél-geometriája folyamatosan fejlődnek, hogy megfeleljenek a legmagasabb gyártási és alkatrészminőségi követelményeknek. A hűtőközeg használata szintén segít csökkenteni a hőfelhalmozódást a szerszámon. És a tesztek szerint ezek a tényezők mindegyike képes szabályozni az úgynevezett „fehér réteg” hatást a munkadarabanyagban.

A fehér réteg kifejezést a világ egyik vezető repülőgépipari gyártója találta ki, amely egyben a Sandvik Coromant ügyfele is. Olyan vékony, rendkívül finom szemcseszerkezetre utal, amely az alkatrészfúrás után figyelhető meg, és amelyet a fúró hője okoz. A fehér réteg nem csak megváltoztathatja az anyag felületi tulajdonságait, hanem elfogadhatatlannak ítélték az ügyfél minőségirányítási folyamataiban.

A gyártó szigorú furatsimítási eljárást alkalmaz a repülőgépipari alkatrészek – beleértve a turbinatárcsákat, kompresszorokat, dobokat és tengelyeket – furatainál. Ezért választotta a Sandvik Coromant vállalatot partneréül, hogy kivizsgálja, miért képződik a fehér réteg, és hogyan lehet ezt szabályozni.

Fontos megjegyezni, hogy a teszteket nem csak a minőségirányítás motiválta. A felső vezetés szintjén az ügyfél csökkenteni kívánta a teljes üzemeltetési időt, illetve növelni a nyereséget úgy, hogy kiiktat egy teljes másodlagos megmunkálási folyamatot.

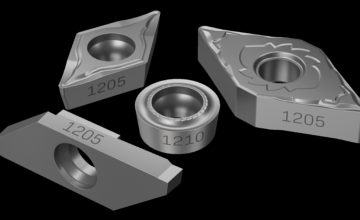

Az -SM geometriájú CoroDrill® 860 kialakítása hosszabb éltartamot és jobb furatminőséget kínál.

Második felvonás

A másodlagos folyamat azután következik, hogy a keményfém fúróval furatot készítettek, és tartalmazhat dörzsárazást, süllyesztő vagy szármarást az alkatrész simításához. A másodlagos szakasz elsősorban a felületi integritási követelmények kielégítésére szolgál – csökkentve a fehér réteghez hasonló problémákat –, és nem a méretpontosságot szolgálja, kivéve a szoros tűrésű furatok megmunkálásakor.

Az átfogó költségek szempontjából a másodlagos folyamat még drágább is, mint az alacsony forgácsolási adatok fenntartása, ami a felületintegritás megőrzésének másik módja. Ezért akarta a Sandvik Coromant ügyfele megvizsgálni, hogy ki lehet-e iktatni a teljes folyamatot. Ha a termék beszállítója a méretnek megfelelő furatot gyárt, másodlagos folyamatok nélkül, az erős üzleti helyzetbe juttatja az alkatrészenkénti költség csökkenésének köszönhetően.

A fehér réteg okainak és lehetséges megelőzési módjainak vizsgálata négy tesztből állt, amelyek során a repülőgépiparban népszerű, nagy szilárdságú, nikkel-króm anyagban, az Inconel 718-ban végeztek fúrásokat. Az ügyfél először végzett ilyen vizsgálatot.

A tesztek során a Sandvik Coromant, a CoroDrill R840 és a CoroDrill R846 tömör keményfém fúrójával végzett fúrásokat értékelték ki. Mindegyikhez a forgácsolási paraméterek különböző készleteit alkalmazták: rendre 58 mm/perc, illetve 98 mm/perc, és 829 ford/perc, illetve 757 ford/perc. A forgácsolóerőt, a nyomatékot és a fehér réteg vastagságát végig mérték a tesztek során.

Ezen tesztek óta az R840-et a -GM geometriájú CoroDrill® 860, az R846-ot pedig a -SM geometriájú CoroDrill® 860 váltotta le. Ezen következő generációs szerszámok mindegyike úgy lett kialakítva, hogy tovább növelje a szerszám éltartamát, anélkül, hogy rontaná a furatminőséget.

Az eredmények értékes betekintést nyújtottak a fehér réteg vastagságának okaiba. Különösen figyelemre méltó, hogy az R846 kevesebb fehér réteget generált, az ívelt és radiálisan forgácsoló éleinek előkészítéséből adódóan. Az R840 forgácsolóélének egyenes élei és élletörései pedig vélhetően összefüggenek a forgácsolóerő, a forgatónyomaték és a fehér réteg vastagságának növekedésével. Tehát a fúró kialakítása határozza meg, hogy elérhető-e magas furatminőség, csökkentett fehér réteggel, a forgácsolási adatok feláldozása nélkül.

A globális repülőgépgyártó Sandvik Coromanttal együtt végzett tesztjei nemcsak feltártak egy-két dolgot a fehér rétegről, de a vállalat néhány másodlagos folyamatot is ki tudott iktatni, mint például a dörzsárazás és a süllyesztőmarás, ami idő- és költségelőnyökkel járt. Sőt, az eredmények a Sandvik Coromant CoroDrill® 860 keményfém fúró kialakítását is igazolták.

Jobbnak tervezett

A termékcsalád magában foglalja a már említett CoroDrill 860 -GM (CD860-GM) geometriát, amelyet úgy terveztek, hogy jó általános teljesítményt nyújtson kihívást jelentő ISO P-, M-, K- és H-anyagok fúrásában minden ipari ágazatban. A -SM geometriájú CoroDrill 860 (CD860-SM) pedig ISO S-minőségek, például szuperötvözetek (HRSA-k), titán és Inconel megmunkálásához használható. Ez utóbbi fúró különösen népszerűnek bizonyult a repülőgépiparban.

A CD860-GM és CD860-SM segítségével a Sandvik Coromant mérnökei gyakorlatba ültették át azt az elvet, hogy a hosszabb éltartam és a jobb furatminőség a fúró kialakításán múlik. A CD860-GM innovatív, polírozott horonykialakítással rendelkezik, amely javítja a forgácselvezetést, és nagy magszilárdságot és csökkentett forgácsolóerőket eredményez fúrás közben.

A CD860-SM pedig új minőséggel, optimalizált és finomított csúcsgeometriával rendelkezik, ami tovább növeli a szerszám éltartamát, ha nehezen megmunkálható HRSA-anyagokkal dolgozik. Az eredmény jobb furatminőség.

A CoroDrill 860 már a piacot megelőző tesztek során bizonyított számos ágazatban. Egy francia gépészeti cég a CD860-GM-et AISI 4140 szerkezeti acélon használta. A fúró konkáv és konvex belépéssel egyaránt képes volt minőségi fúrást biztosítani, jó egyenességgel és tűréssel. A társaság azóta új üzleti kapcsolatot létesített a Sandvik Coromanttal.

A Sandvik Coromant egy másik ügyfele, egy olasz általános gépészeti gyártó, a CD860-GM használatával több mint 45%-os termelékenységnövekedést ért el az erős 34CrNiMo6 acélötvözet megmunkálásakor, szemben a versenytárs fúrógépével. Emellett 100%-kal hosszabb éltartamot ért el. A CD860-SM máshol lenyűgöző eredményeket hozott az Inconel 718 megmunkálásában. A lengyelországi Katowicében végzett teszteléssel sikerült a CD860-SM használatával a CoroDrill R840-nel szemben 180%-kal jobb éltartamot elérni.

Az iparágtól függetlenül – legyen az repülőgépipar, általános gépészet vagy egyéb terület – magas szerszámteljesítmény érhető el, ha a fúrót megfelelően az adott célra tervezték. Eközben további online eszközök, mint pl. a Sandvik Coromant CoroPlus® Tool Guide további támogatást nyújthatnak. Az internetes böngészőn keresztüli online alkalmazáshoz, valamint a munkadarab anyagának, a furatátmérőnek és -mélységnek a meghatározásával a felhasználók megtalálhatják az igényeiknek megfelelő legjobb kerek tömör körszerszámokat és forgácsolási adatokat.

Bár a „mérj kétszer, vágj egyszer” fúrást még nem sikerült elérni, a CD860-GM és a CD860-SM teljesítménye segít a gyártóknak újragondolni, hogy miként készítsenek furatokat.