A Schaeffler az automatizált méréstechnológiára támaszkodik a gyártás során

Nincs modern gépjármű, legalább egy Schaeffler gyártmányú alkatrész nélkül. Tengelykapcsoló rendszereiket, sebességváltó elemeiket és motoralkatrészeiket a világon mindenütt elismerik. A Schaeffler minőségbiztosítása a ZEISS mérőberendezéseire támaszkodik höchstadti gyárában, hogy mindenkor tarthassa magát kiváló hírnevéhez. Ezek közé tartozik a ZEISS COMET 3D szenzor, amely 30 százalékkal gyorsítja fel a mérési folyamatokat.

Christian Frühwald szeme felcsillan, amikor a technológiára terelődik a szó. „Itt érzem magam igazán elememben, egyszerűen odavagyok a technológiáért, legyen az hardver vagy szoftver. Órákig tudnék beszélni róla, ha hagynák” – mondja a 34 éves férfi, feltűnő lelkesedéssel a hangjában. Mindenesetre 28 éves korára már ő volt a műanyag termékekért felelős minőségügyi technológiai vezető a Schaeffler höchstadti gyárában.

Korábban, számos projektben vett részt, és idővel a minőségbiztosítási részleg vezetőjének jobb keze lett. Amikor a főnöke távozott, Christian Frühwaldot léptették elő. Nyilvánvaló választás: Ismeri Höchstadtban a dolgozókat, a folyamatokat és az ügyfelek igényeit. A technológia iránti lelkesedését pedig arra használja, hogy részlegét a felkészítse a jövő kihívásaira.

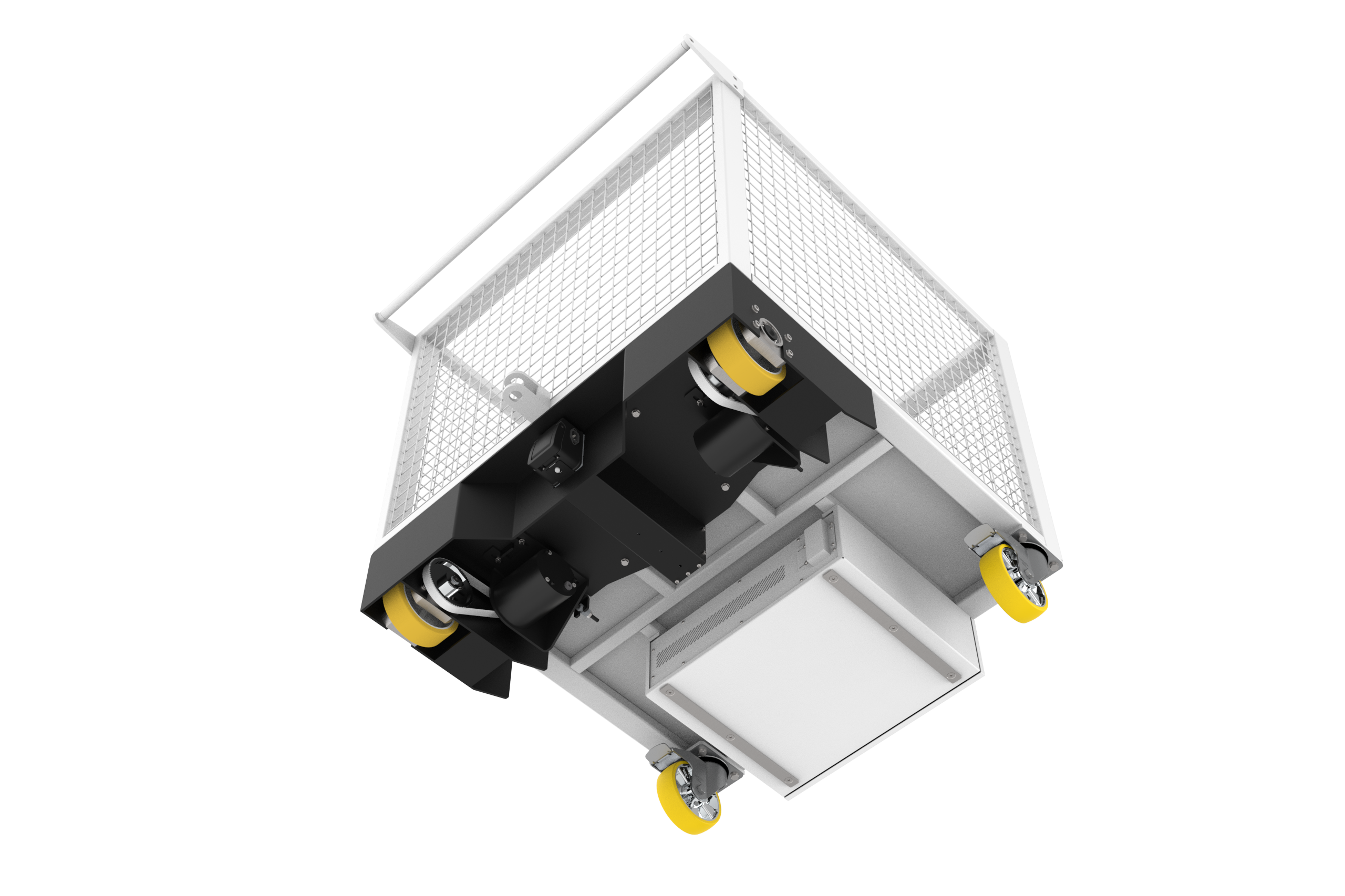

Már elég korán, 2008-ban egy ZEISS METROTOM röntgen komputertomográf került az akkor meglévő ZEISS PRISMO koordináta mérőgép mellé. Néhány évvel később, Christian Frühwald egy ZEISS COMET 3D szkennerrel felszerelt mérőcellát telepíttetett közvetlenül a termelésbe. Megtérülő beruházások: A közlekedési és várakozási idők kiiktatásával, a mérési folyamat automatizálásával, és a ZEISS COMET sebességbeli előnyeinek kiaknázásával, a Schaeffler lerövidítette a mérésre fordított időt a legyártott műanyag alkatrészeken, miközben csökkentette a selejtszámot.

Christian Frühwald, minőségügyi technológiai vezető, Schaeffler Technologies AG&Co. KG

„Részt vettem egy ZEISS COMET bemutatón a stuttgarti Control ipari vásáron. Azonnal tudtam, hogy ezt a megoldást keresem.”

Automatizált minőségbiztosítás közvetlenül a termelésben

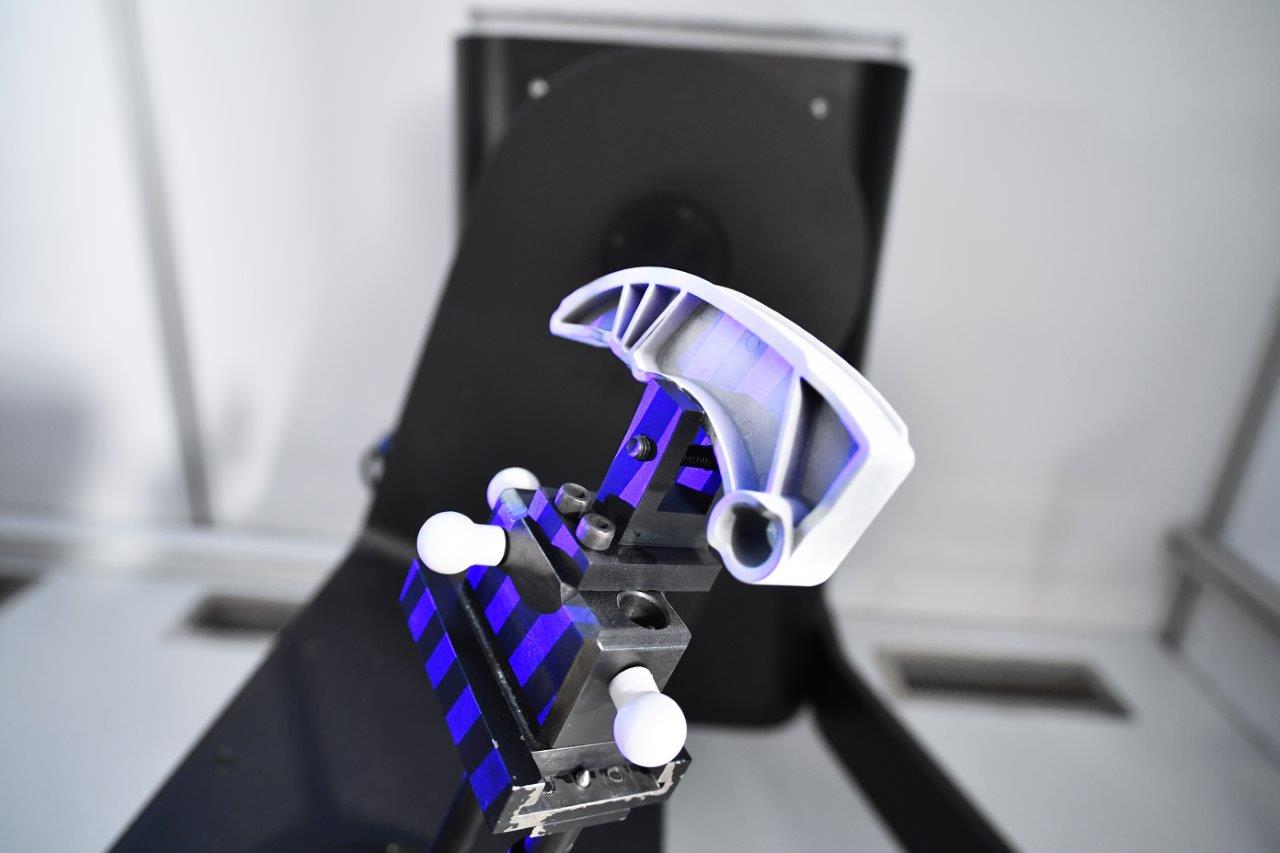

A Schaeffler egyik munkatársa egy műanyag alkatrésszel a kezében átsétál egy mérőcellához a szomszédos gyártó berendezéstől, és rögzíti azt a mérőcella befogó szerkezetébe.

A berakó nyílástól balra elhelyezkedő képernyő végigvezeti a folyamaton: vonalkód olvasóval regisztrálja a rendelést, szerszám- és teríték számokat, beolvassa dolgozó azonosítóját, majd megnyomja a „Start” gombot – ennyi az egész. Semmit nem kell manuálisan beírnia, vagy különféle programokat behívnia. A folyamat teljesen automatizált.

Ezen kívül, a dolgozó nem méréstechnikus, a termelésben dolgozik, közvetlenül a gyártó berendezésnél. Nem is érzékeli a teljesen automatikusan zajló mérési folyamat elemeit, melyeket a ZEISS COMET csúcstechnológiás 3D szenzora végez a mérőcellán belül, például hogyan vetít a 3D szenzor strukturált kék fényt a tárgyra, veszi fel a kamera a sávos mintát majd végül a szoftver hogyan határozza meg háromszögeléssel az egyes pontok helyzetét három dimenzióban, méghozzá mindössze néhány századmilliméteres pontossággal.

Minden fontos program függetlenül fut a felhasználói felület hátterében, ahonnan a következő állomásra továbbítja az adatokat.

Amit valójában észlel: Úgy öt perc múlva, a képernyőn megjelenik a mérési protokoll. Hüvelykujj fel, minden rendben! Mindenki elégedett, a dolgozó visszamegy a gyártóberendezéshez. Még ha valami nem is ment rendben, képes átállítani gyártóberendezését a protokoll eredményei alapján úgy, hogy a legyártott alkatrészek megfeleljenek a specifikációknak. Kollégáihoz hasonlóan, elég mindössze egy rövid mérőcella használati eligazításon részt vennie, hogy maga is képes legyen ellenőrizni a legyártott alkatrészek minőségét. Azelőtt, hogy saját maga is mérhetett volna a ZEISS COMET mérőegységgel, először is el kellett vinnie a legyártott alkatrészt a mérőterembe, és ki kellett várnia, amíg a méréstechnikus időt tud szánni rá. A minőségbiztosítás így kifejezetten hosszadalmas volt.

Műanyag alkatrészek a legnagyobb pontossággal gyártva

Az alkatész, melyet a dolgozó éppen bemért, a Schaeffler által beszállított számos autóipari alkatrész egyike. A motorok láncfeszítő vezetősínjei műanyagból vannak, és Höchstadtban számos különböző változatban készülnek, különféle gépjármű modellekhez, fröccsöntéssel.

A kihívás: A Schaefflernek rugalmasan kell gyártania nagy számú eltérő méretet és formát, miközben szigorú tűrésértékeken belül kell maradnia – deformálódás vagy hiba semmiképpen sem fordulhat elő. Mindenesetre, a vezetősín kulcsszerepet játszik a motor szinkronszíjának sima futásában. A legmagasabb precizitás a gyártásban és a minőségbiztosításban elvárás.

A dolgozók ezért szúrópróba szerűen ellenőrzik a műanyag alkatrészek minőségét minden műszakban és gyártó berendezésen, mielőtt szállításra kiadnák azokat. Ahogy a termelés minden más aspektusában, a hatékonyság itt is elsődleges. Christian Frühwaldot éppen ezért foglalkoztatta, hogyan lehetne optimalizálni a minőségbiztosítás folyamatát: „A múltban kollégáink átmentek a mérőterembe, hogy ott végezzék el az alkatrészek bemérését. Ez ugyan kiváló mérési eredményeket adott, de az volt a benyomásom, hogy a folyamat felgyorsítható lenne, ha kiiktatnánk a közlekedési és várakozási időket.” Az ötlet: Miért nem visszük át egyszerűen a mérést a termelésbe?

A ZEISS szoftverei egységes vizsgálati megoldást kínálnak

Három dolog volt kifejezetten fontos Christian Frühwald számára: Először is, a mérőtechnológiának ki kell bírnia a gyártócsarnokban időnkét előforduló magas hőmérsékletet. Ez az elvárás teljesült a vevői igényekre igazított mérőcella légkondicionálásának köszönhetően. Másodsorban, a mérésnek teljesen automatizáltnak kell lennie, beleértve a vonalkód olvasásos adatbevitelt, ami kiküszöböli a helytelen bevitelt a kezelői oldalról. Harmadikként, fontos volt számára, hogy a különböző mérőeszközökről származó összes rögzített adat és vizsgálati terv kompatibilis legyen egymással – mindenesetre a ZEISS METROTOM és ZEISS PRISMO továbbra is használatban marad a mérőteremben.

Ez volt az egyik oka, hogy a mérőcella olyannyira alkalmas volt a termelésbe. Mivel a ZEISS nem csupán hardvert kínál, hanem pontosan a vevő igényeire szabott, integrált megoldásokat. A ZEISS a teljes szoftvercsomagot is szállítja a ZEISS COMET-tel együtt, a felhasználói felülettől (ZEISS FACS) az adatfelvételen át (ZEISS colin3D), egészen az adatkiértékelésig (ZEISS CALYPSO), illetve az adatelemzésig és dokumentációig (ZEISS PiWeb).

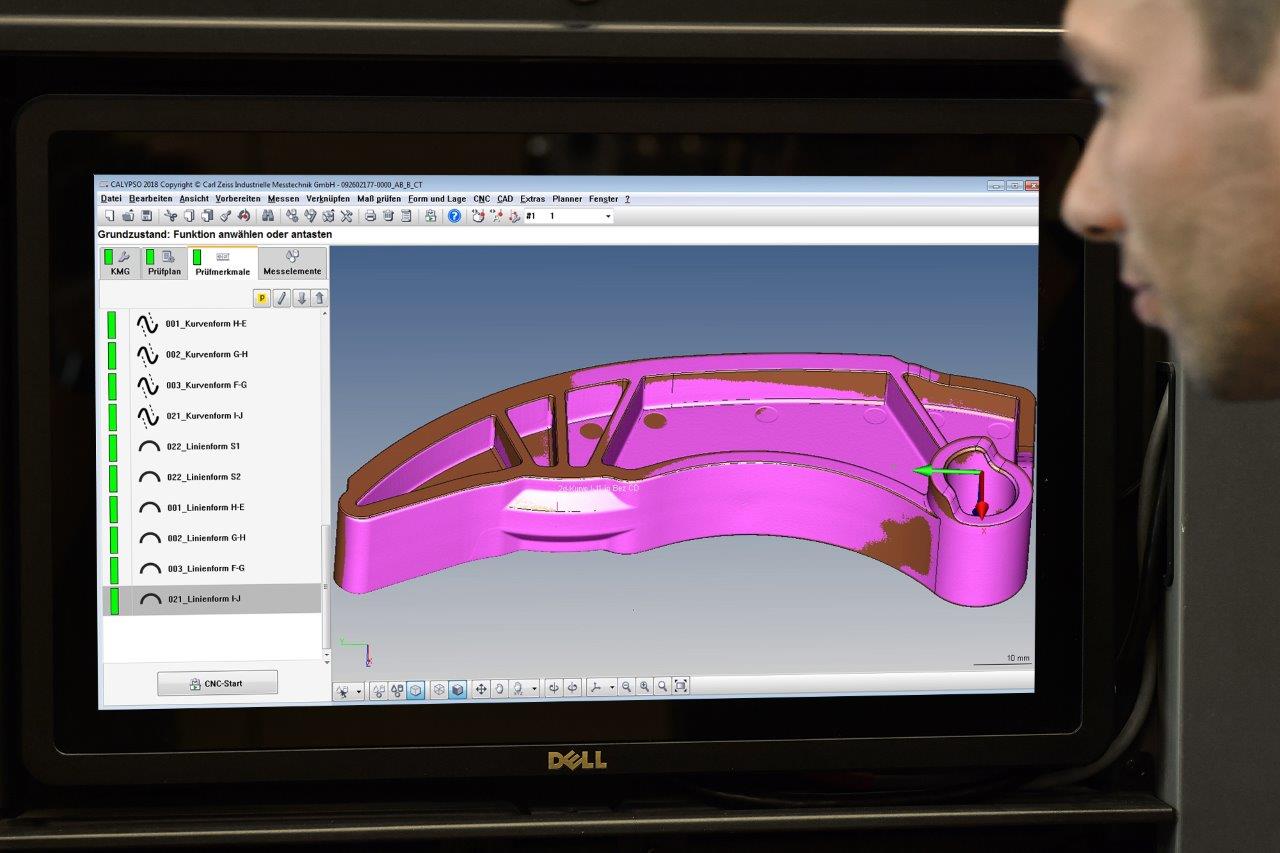

A ZEISS CALYPSO kiértékelő szoftver, mely a ZEISS PRISMO koordináta mérőgépen és a ZEISS METROTOM computer tomográfon is fut, nem csak hogy a különböző mérő berendezések közötti kívánt kompatibilitást biztosítja, de a gépkezelők betanítására fordított erőfeszítéseket is lecsökkenti.

A ZEISS megoldásai tökéletesen egészítik ki egymást

A ZEISS COMET gyártásba vonásával a Schaeffler képes volt az olyan alkatrészek, mint a vezetősínek mérési idejét akár 30 százalékkal lecsökkenteni. Egy mérés jelenleg átlagosan hét percet vesz igénybe, a korábbi tíz helyett.

Ezen felül, nem kell az alkatrészekkel a mérőterembe sétálni, majd a méréstechnikusra várni, hogy a korábban alkalmazott tapintó koordináta mérőgépet használja. Ez további időmegtakarítást és fokozott hatékonyságot eredményez.

Ugyanakkor ez nem jelenti azt, hogy a ZEISS PRISMO ezentúl kihasználatlan marad a mérőteremben. Éppen ellenkezőleg, a koordináta mérőgép továbbra is használatban van, amikor éppen ennek erősségei kerülnek előtérbe, például szerszámkorrekció vagy sorozatmérés esetén. A ZEISS METROTOM komputertomográfot mindenekelőtt az új szerszámok mintavételi fázisában alkalmazzák, ahol egyetlen szkenneléssel kívül-belül ellenőrzik és bemérik ezeket. A röntgen technológiának köszönhetően, semmi nem marad rejtve a vizsgálók szeme elől.

Ezzel a méréstechnikai berendezéssel Christian Frühwald részlege kivételes pozíciót vívott ki magának a vállalton belül. Gyakran érkeznek megkeresések olyan helyszínekről, ahol szintén kihasználhatók a berendezés adottságai. Höchstadt egy kicsit büszke is erre. A ZEISS-szel kapcsolatos pozitív tapasztalatai miatt Frühwald további ZEISS megoldásokkal is számol a jövőben. Már csak azért is, mert ismét lehetősége kínálkozik a technológiáról beszélni. Mint mindig, a már ismert lelkes fénnyel a tekintetében.

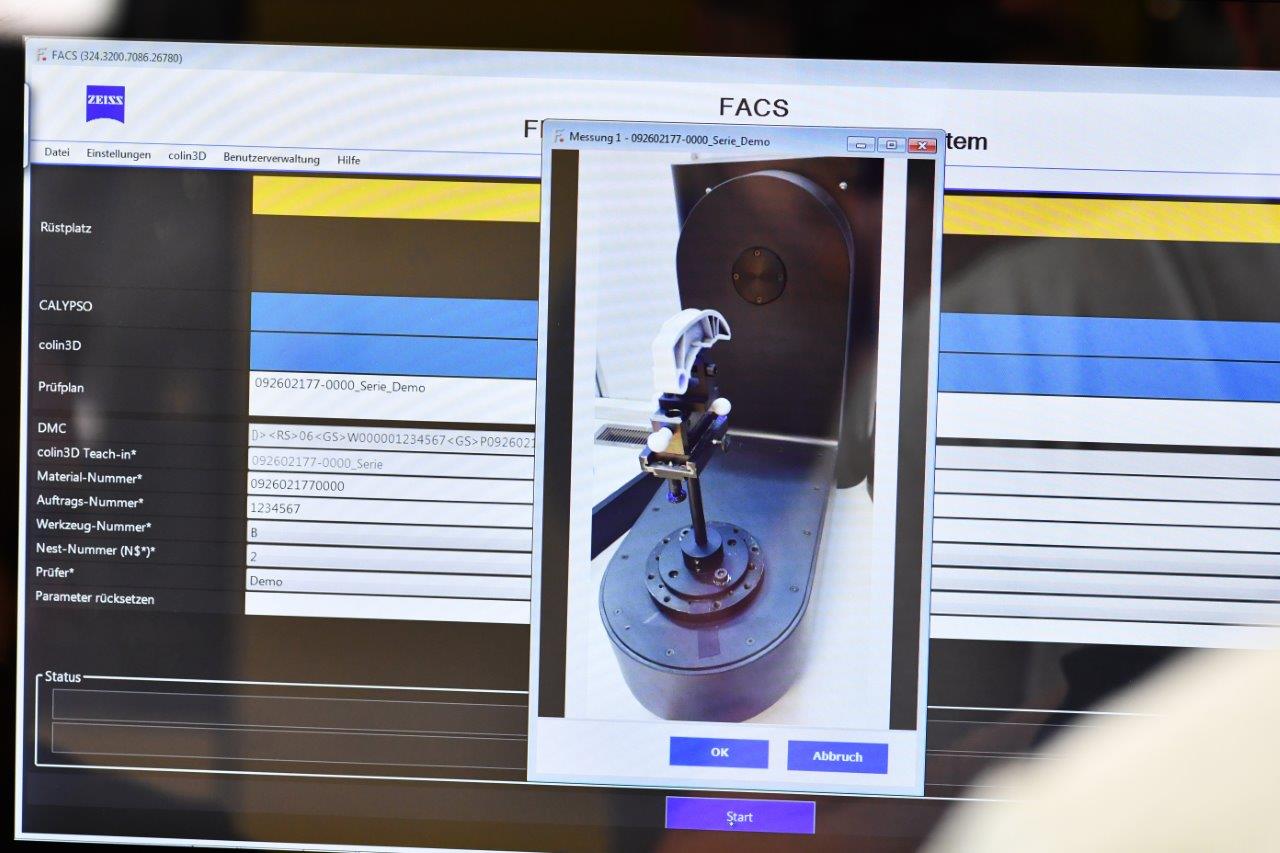

ZEISS FACS

A ZEISS minden esetben a konkrét vevői igényekhez igazítja felhasználói felületét a „Rugalmas Automatizálási és Vezérlőrendszert” (Flexible Automation and Control System – FACS). A ZEISS FACS vezérli a mérőcella minden folyamatát és alkotja egyben a felhasználói felületét is.

A kezelő vonalkód olvasóval rögzíti a metaadatokat és azonosítja magát. További információk az érintőfelület kijelölési listáin keresztül adhatók meg. A ZEISS FACS emellett kettős védelemmel ellenőrzi a metaadatokat, kizárva a hibás adatbevitelt. A helyes mérő és kiértékelő folyamat meghatározása automatikusan történik, a metaadatok alapján. Ez megelőzi a hibákat és csökkenti a betanítás költségeit. Csak nyom ja meg a „Start” gombot, és kész. A kezelőnek nem kell felügyelnie a folyamatot.

A ZEISS FACS vezérli az összes kapcsolódó szoftvercsomagot, és gondoskodik az adatcseréről. Legvégül a kezelő egy “OK”/”nem OK” visszajelzést kap, közvetlenül a ZEISS FACS-ról. Egyszerűbb nem is lehetne.

ZEISS colin3D

A ZEISS colin3D szkennelő szoftver vezérli a ZEISS COMET szenzort és a forgóasztalt az alkatrész digitalizálása során. A rendszer egy pontfelhőt generál, majd ez alapján kalkulál egy háromszög hálót. A ZEISS colin3D szkennelési folyamatát teljesen automatikusan kezdeményezi a ZEISS FACS.

Képzett kezelő ettől függetlenül további mérést vihet be. A “programozás” interaktívan történik, a ZEISS colin3D-ben. A szoftver felhasználóbarát működési elvvel támogatja ezt, miközben csorbítatlan marad funkcióinak köre.

ZEISS CALYPSO & ZEISS PiWeb

A ZEISS CALYPSO méréstechnológiai szoftver kiértékeli a ZEISS colin3D által generált térhálót. A felület-összehasonlítás az alkatrészek minőségének gyors és teljes körű áttekintésére szolgál. Azt mutatja, mennyire felel meg az alkatrész a hozzá tartozó CAD adatoknak: A zöld területek felelnek meg a céladatoknak, ahol pedig a színskála a piros vagy kék irányába tolódik, ott pozitív vagy negatív eltérés észlehető.

Az adatok kiadják a teljes alakzatot és a pozíció tűrések kiértékelését. A ZEISS PiWeb jelentésnek köszönhetően, a program eredményeinek megjelenítése átlátható és könnyen értelmezhető. Így a kezelő azonnal tudja, milyen beállítást kell végeznie a gyártó berendezésen ahhoz, hogy az eredmények javuljanak.

A ZEISS PiWeb minőségi adatkezelő rendszere adatbázisban tárolja minden egyes mérés eredményeit, melyeket felhasználva minőségbiztosítási mérési protokollok, statisztikák és folyamatelemzések hozhatók létre.

A ZEISS CALYPSO fut a ZEISS METROTOM CT, illetve a ZEISS PRISMO tapintós koordináta mérőgépen is. Ez annyit jelent, hogy az adatállományok és a vizsgálati tervek bárhol használhatók.

Jelentős hatékonyság növekedés, hála a ZEISS COMET-nek

Christian Frühwald a műanyagalkatrész-gyártás minőségügyi technológiai vezetője Höchstadt-ban. A mérőtermében elhelyezett ZEISS PRISMO és a ZEISS METROTOM mellett, a ZEISS COMET-et is használják, de közvetlenül a termelésben.

Hogy jutott eszébe minőségbiztosítási berendezést elhelyezni közvetlenül a termelésben?

Mindössze a hatékonyságra összpontosítottam. Megfigyeltem, hogy a termelő állományunk először kénytelen elsétálni a mérőterembe a szúrópróba szerűen tesztelésre kiválasztott alkatrészekkel, ahol azután gyakran várakozniuk kellett, amíg valamelyik méréstechnikus időt tudott szakítani rájuk. Ezen kívül, a mérőteremben rendelkezésünkre álló mérőberendezéseket sokkal pontosabb, vagy belső szerkezeti vizsgálatokra fejlesztették, de nem voltak elég gyorsak a felületek digitalizálásában. Fel akartam gyorsítani ezt. Ezután megoldást kerestem, és meg is találtam a ZEISS COMET-ben.

Honnan hallott a ZEISS COMET-ről?

Tartottak nekem egy ZEISS COMET bemutatót a Control ipari vásáron, Stuttgartban. Azonnal tudtam, hogy ezt a megoldást kerestem. A sebessége és a pontossága éppen az volt, amit akartunk, az üzemeltetése egyszerű, a szoftvere pedig kompatibilis ZEISS PRISMO és ZEISS METROTOM berendezéseinkkel.

Miért volt annyira fontos a mérési idők felgyorsítása a termelésben?

Nagy mennyiségeket gyártunk, és ennek megfelelően sokat kell mérnünk, ezért egyszerűen fontos a hatékonyság. És ami mindezt még tetézi az utóbbi években, a szabad formájú felületek egyre növekvő száma. A termékeink egyre egyedibbé és változatosabbá válnak. Gyorsan és rugalmasan kell elvégeznünk a változtatásaikat és a mérésüket is.

Mennyire elégedett a ZEISS COMET termelésben nyújtott teljesítményével?

Határtalanul örülök neki. Korábban egy-egy alkatrész mérése átlagosan tíz percet vett igénybe; jelenleg ugyanez hét perc, ami igen jelentős csökkenés. Ugyanakkor, a méréseket már maga a gyártószemélyzet képes elvégezni. Ez a két szempont együttesen pontosan azt a hatékonyságnövekedést eredményezi, amit reméltem.

Rövid cégismertető

A Schaeffler Csoport az autóipari és ipari szektor egyik vezető globális beszállítója. Termékkörükben megtalálhatók a precíziós motor és sebességváltó alkatrészek illetve rendszerek, továbbá alváz alkalmazások valamint görgő és síkcsapágyazási megoldások ipari felhasználási lehetőségek széles köréhez. A Schaeffler Csoporton belül már jelentős mértékben formálódik a “Holnap mobilitása” innovatív és fenntartható technológiai megoldásokkal az elektromobilitás, a digitalizáció és a 4.0-ás ipar számára. A technológiai vállalat forgalma hozzávetőlegesen 14,2 milliárd Euró volt, 2018-ban. Mintegy 90 500 alkalmazottjával a Schaeffler a világ egyik legnagyobb családi vállalkozása, mely mintegy 170 helyszínen van jelen, a világ 50 országában, gyártó létesítmények, kutató-fejlesztő központok és értékesítő cégek globális hálózatát alkotva. Több, mint 2 400 benyújtott szabadalmi kérelmével, 2018-ban a Schaeffler számít Németország második leginnovatívabb vállalatának a DPMA (Német Szabadalmi és Védjegy Hivatal) szerint.

További információ a ZEISS röntgenmegoldásairól: