A kapszulák alkalmazási területe hatalmas, és nem meglepő módon emiatt nagy tételben gyártják őket. A Greiner Packaging 50 éve működik, és büszke a UPP-re (Egyedi csomagolási megoldásra), melynek révén mindenkor a legkedvezőbb csomagolási megoldást garantálja ügyfelei számára. A Greiner Packaging digitalizálta a kapszulákra vonatkozó minőség-ellenőrzési folyamatát, ezzel biztosítva, hogy a cégnek sose kelljen választania a nagy mennyiségek és a minőségi követelmények között. Az innovatív megoldás egyik kulcsfontosságú eleme a ZEISS VoluMax 800 CT szkenner.

Szerte a világon fogyasztási cikkek milliárdjai találhatók kapszulába csomagolva a szupermarketek polcain és a vásárlók otthonában. Így az a gondolat, hogy egy legyártott terméktétel hibás lehet, ezért globális visszahívást igényel, minden menedzser legrettegettebb rémálma. Ez nem is annyira költségbeli, mint inkább imázsbeli kérdés: a tönkrement hírnév teszi ki a visszahívott áruk nyomán tapasztalt értékvesztés nagy részét. A vásárló nem tudja, miért hibás a csomagolás, és nem is érdekli őt, így a márkás termék gyártójára csak a haragja zúdul. Ez paradox helyzetet eredményez: a csomagolásra vonatkozó minőségi előírások fontossága, amelyeknek betartása darabonként néhány fillérbe vagy még annyiba sem kerül, hatalmas jelentőséggel bír, ha a hozzájuk kapcsolódó veszteségről van szó.

Non-stop gyártás

A Greiner kapszula üzletágának székhelye a cég gyártási és adminisztratív egységei között található a Greinerstrasse végén Kremsmünsterben, az idilli alpesi tájban elhelyezkedő észak-ausztriai városban.

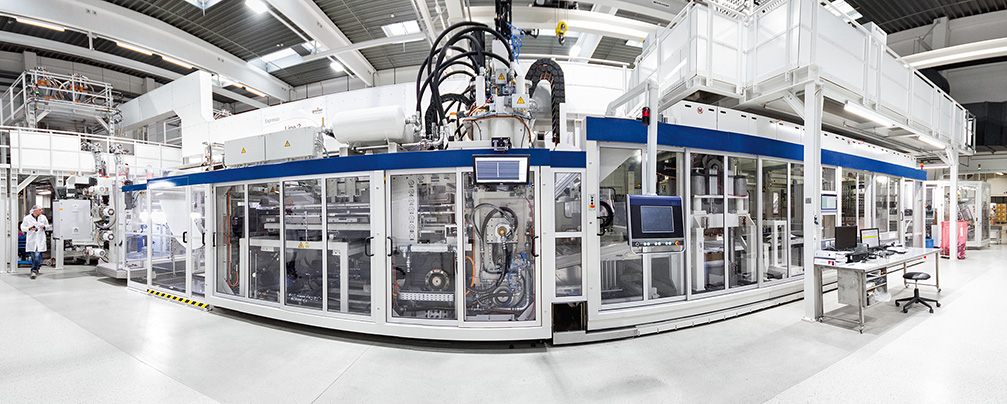

A termelési területre belépve a steril köpenyek és a sapkák színe alapján tudjuk megkülönböztetni az alkalmazottakat és a látogatókat. Az alkalmazottak fehér sapkát viselnek, a látogatók pedig pirosat, így mindig egyértelmű, hogy ki dolgozik itt, és ki nem. A teljes mértékben automatizált gyártósor több mint 50 méter hosszú; a munkafolyamatok az alapanyagként szolgáló többrétegű filmtől kezdve a „mélyhúzásnak” nevezett formázási folyamaton át egészen a megtöltött dobozok végső lezárásáig terjednek. Több egymás mellett álló gyártósor működik süvítve-pumpálva évi 365 napon át napi 24 órában, kapszulák millióit ontva magából. Ezek a termékek azonban csak ellenőrzés után szállíthatók a megrendelőnek. A minőség-ellenőrzési osztály szakadatlanul működik annak biztosítása érdekében, hogy minden egyes kapszula megfeleljen az ügyfél részletes előírásainak.

Helmut Reckziegel, a kapszula üzletág vezetője és Robert Pfundbauer minőségmérnök (balról jobbra) egyetértenek abban, hogy a ZEISS VoluMax 800-zal a Greiner Packaging International új szabványokat állított fel a csomagolóiparban.

Az ellenőrzési paraméterek számának jelentős mértékű növekedése

„Korábban ügyfeleink biztosították számunkra a kapszulák mechanikai vizsgálatához szükséges mérőeszközöket és egyéb berendezéseket. Ezekkel különböző részleges ellenőrzéseket végeztünk” – magyarázza Robert Pfundbauer minőségmérnök. A gyártósorról műszakonként többször 50-70 kapszula került le. Összesen nyolc paramétert kellett ellenőrizni kontakt módszerekkel, de a szűk tűréshatárok és a megkövetelt magas szintű pontosság mindezt komoly kihívássá tette. Muhcu Zeynep minőségügyi ellenőr bemutatja ezen tesztelő eljárások egyikét. Elővesz egy henger alakú fém mérőeszközt, behelyezi az ellenőrizendő kapszulába, és meggyőződik róla, hogy megfelelően illeszkedik-e. Ez az eljárás rengeteg időt és koncentrációt vesz igénybe, és pusztán a kapszula helytelen megérintése is benyomódásokat okozhat.

Az ügyfél minőségi követelményei az idő múlásával egyre szigorúbbá váltak, beleértve minden apró részletet a cpk-értékektől kezdve a zúzásállóságon át a súlyig. Egyre több paramétert határoztak meg az engedélyezett tűréshatárok tekintetében. Helmut Reckziegel, a kapszula üzletág vezetője így magyarázza ezt a fejődési folyamatot:

„A csomagolás ma már nem egyedülálló termék, hanem csúcstechnológiai funkcionális egységgé vált.”

Ez az oka annak, hogy három évvel ezelőtt elkezdett kutatni egy hatékony minőség-ellenőrzési megoldás után. Egy megközelítés különösen megragadta a figyelmét: látta, hogy egy olaszországi motorházgyártó cég röntgentechnológiát használ a kapszulák minőségének ellenőrzésére. Reckziegel rögtön tudta, hogy a komputertomográfia jelenti a megoldást.

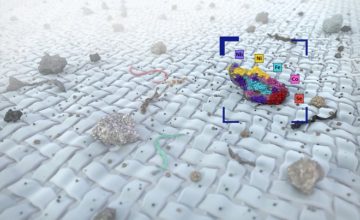

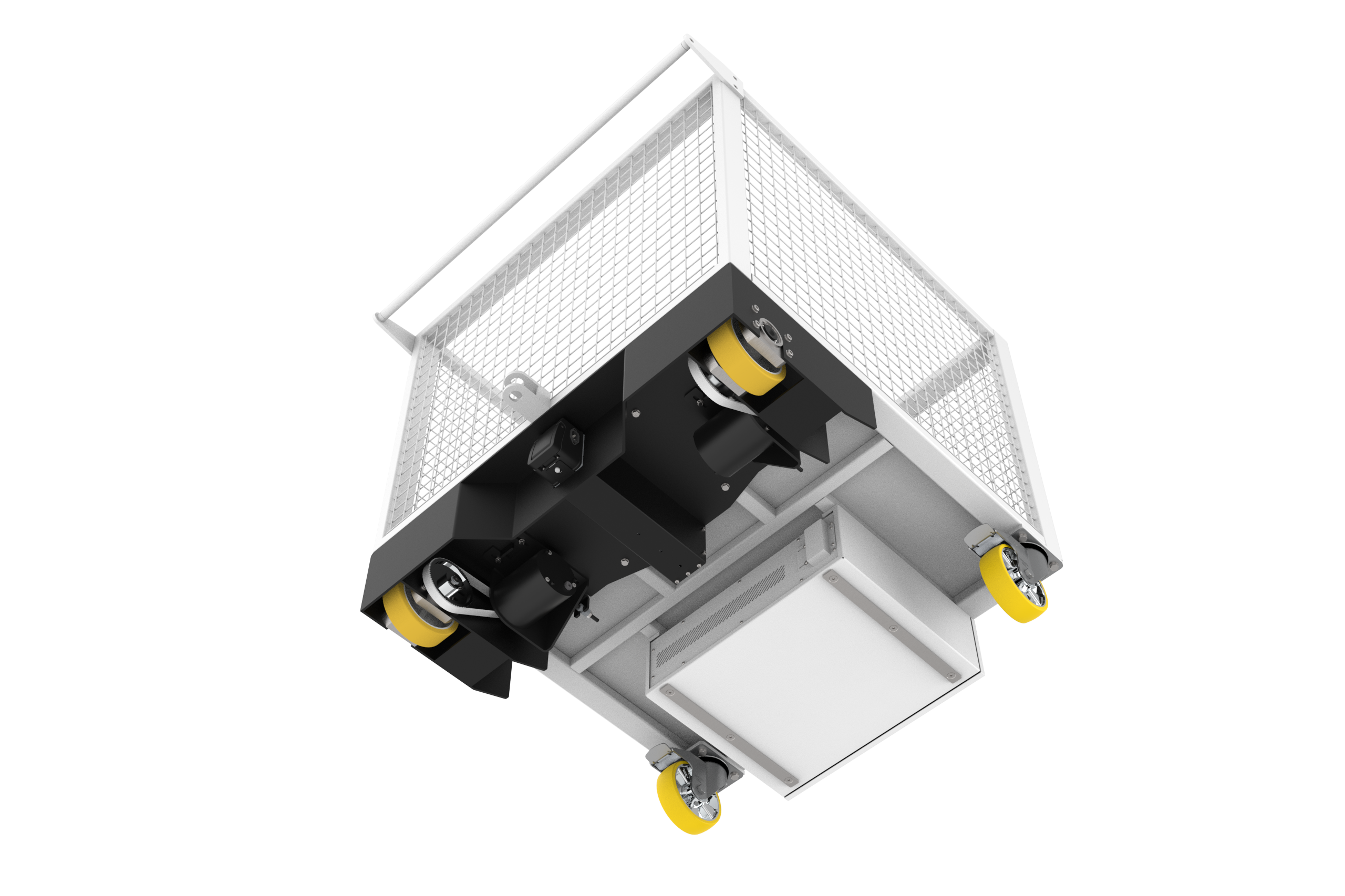

Annak érdekében, hogy a lehető legtöbb kapszulát digitalizálhassák egyidejűleg a CT-szkennerben, a tesztelendő termékeket az ügyfél igényeinek megfelelően kialakított speciális műanyagtartókba helyezik.

Együttes fejlődés

„Nem telt sok időbe, amíg eljutottunk a ZEISS-hez” – emlékezik vissza Robert Pfundbauer. „1990 óta ismerem a mérőgépeiket. Ezen felül egy ZEISS O-INSPECT 3D mérőgépet is használunk itt, Kremsmünsterben, valamint további ZEISS mérőrendszereket egyéb telephelyeinken.” Így elindult egy rendkívül összetett fejlesztési folyamat, amely a rendszer lelkére összpontosított: a komputertomográfra. Ez több mint egy évet vett igénybe, mert alapos előkészítésre volt szükség ahhoz, hogy a rendszer képes legyen a meghatározott paraméterek ellenőrzésére. Bonyolult algoritmusok programozására, virtuális mérőeszközök összeállítására és elemzések készítésére volt szükség az ügyfelek igényeinek kielégítése érdekében. Az ügyfelek által megadott paraméterek ellenőrzése, az azokkal összefüggő adatok elemzése megfelelő számítástechnikai teljesítményt és átviteli kapacitást igényelt. Ezen felül az ellenőrzési folyamat során század gramm pontossággal elvégzendő súlymérésekre, továbbá mikron pontosságú mérések elvégzésére és aprólékos, következetes dokumentáció biztosítására volt szükség. Ezen túlmenően egy extra rakodási logisztikai megoldásra is szükség volt a röntgenkamrához kapszulatartók és állványok formájában, mivel az ügyfél egy teljes véletlenszerű mintatételt egyetlen művelettel kívánt megvizsgálni.

Muhcu Zeynep minőségellenőr a ZEISS VoluMax 800 mellett áll: „Most minden sokkal egyszerűbb, gyorsabb, és ami a legfontosabb: sokkal precízebb.”

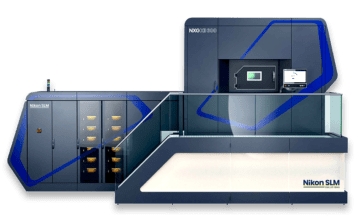

Izgalom az öt tonnás gép érkezésekor

A gyártósor végén, egy ötven méter magas irodaterület közepén található a ZEISS VoluMax 800 készülék, amely nagy sebességű számítógépekhez csatlakozik. A CT-szkenner súlya öt tonna, és hatalmas szekrényre vagy afféle modern, túlméretezett irodai bútorra emlékeztet. A működő rendszert figyelve maga az ellenőrzési folyamat szinte hétköznapi teendőnek tűnik. Mindegyik kapszula rendelkezik egy belevésett üregszámmal. Műszakonként többször 50 kapszula kerül le a gyártósorról – ez teljes összhangban van az ügyfél által megadott irányelvekkel. A kapszulákat speciálisan kialakított tartókba, majd az ezekhez illő állványokra helyezik, és ezt a „kapszulatornyot” a röntgenkamrába továbbítják. A tartókat és állványokat a ZEISS-szel együttműködésben tervezték. Speciális műanyagból készültek, amely nem befolyásolja vagy veszélyezteti a szkennelési folyamatot. A gyártási adatok bevitele után a gép ajtaja bezárul, és a start gomb megnyomásával kezdődhet a munka – ennyi az egész! „Igazán lenyűgöző”, mondja Zeynep.

„Most minden sokkal egyszerűbb, gyorsabb, és ami a legfontosabb: sokkal precízebb.”

A tény, hogy a rendszer röntgensugárzást alkalmaz, egyáltalán nem zavarja őt. A rendszert először is polimer betonnal és ólommal árnyékolták. Másodszor pedig sugárzást csak akkor produkál a rendszer, ha az ajtók be vannak zárva. A nemzeti biztonsági hatóság azt is megállapította, hogy „az ellenőrzőszobában nyoma sincs radioaktivitásnak.”

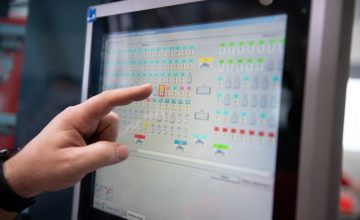

A véletlenszerűen kiválasztott mintákat fél órán át a röntgenkamrában hagyják. A kezelő munkatárs a képernyőn ötven színes kört figyel, amelyek mindegyike egy-egy próbadarabnak felel meg. Ha ezek zöldek, akkor minden rendben van. Ha ezek közül az egyik vörösre vált, akkor a kezelő azonnal tudja, melyik paraméter nem teljesült. A háttérben tizenkét egyedileg programozott számítógép működik, így az eredmények valós időben jelennek meg a képernyőn. A rendszerrel kompatibilis PiWeb szoftver szintén a ZEISS-től származik. Minden mérésről jegyzőkönyv készül az ügyfél által megadott formában.

Termékvisszahívás csomagolási hibák miatt – ez szinte elképzelhetetlen

A cég 2016 júliusa óta használja a ZEISS VoluMax 800 készüléket. Pfundbauer büszkesége szinte tapintható, amikor arról kérdezik, hogy elégedett-e a gép eddigi teljesítményével: „Ez a rendszer minden minőségügyi vezető számára maga a valóra vált álom.” Noha a kísérleti szakaszban felléptek komplikációk, ezeket informatikai problémák okozták, nem pedig maga a CT-szkenner. Pfundbauer ugyanakkor hangsúlyozza, hogy a ZEISS azonnal megoldotta ezt a problémát. Ma a ZEISS távoli karbantartási szolgáltatást biztosít, míg Greiner továbbra is teljes irányítást gyakorol a gép felett. Korábban nyolc paraméter vizsgálata 45 percbe telt, most 16 paramétert fél óra alatt ellenőrizni lehet. A CT-szkenner be- és kirakodása kivételével manuálisan végzett műveletekre, például súly vagy egyéb tulajdonságok mérésére nincs szükség. Első pillantásra úgy tűnik, hogy a megoldásnak köszönhetően megháromszorozódott a minőségellenőrök termelékenysége. Ez kétségkívül kívánatos, lenyűgöző, és csökkenti a költségeket is, de a Pfundbauer számára a megnövekedett teljesítmény nem a legfontosabb előny. Számára a legfontosabb kérdés a biztonság, és ezért mindig a következő kérdés lebeg a szeme előtt: „Mennyire valószínű a csomagolási hiba miatt történő visszahívás, azaz a Greiner-ügyfelek számára elképzelhető legrosszabb forgatókönyv?” Mivel napjainkban kétszer annyi paramétert tesztelnek, mint korábban, és mindez sokkal nagyobb precizitással történik, ennek valószínűsége szinte nulla.

A kapszulák alkalmazási területe igen kiterjedt, és emiatt – nem meglepő módon – a kapszulákat nagy tételekben gyártják. Így van ez a Greiner Packaging International kapszula üzletágában is.

Több mint kiegészítő

A számítógépes tomográfiával készült termelési tételek konzisztens dokumentációjának még egy további határozott előnye van: ha valahol probléma adódik, akkor azonnal kizárható annak a lehetősége, hogy a csomagolásból ered a hiba. Egy példa: a termelési lánc későbbi szakaszában közreműködő palackozóüzem minden szállítási tételhez megkapja a megfelelő dokumentációt. Ez egy gombnyomással elérhető, és az összes előírt paraméter teljesülését egyértelmű pipa jelzi. A Greiner alkalmazottainak így nem kell sok időt tölteniük űrlapok kitöltésével, és a rendszer kiküszöböli a nem szándékos helytelen bejegyzések által okozott emberi hibák kockázatát is. A termékekről automatikusan leolvasott üregszámot a rendszer közvetlenül a megfelelő dokumentumokba továbbítja feljegyzésre.

Még egy érv a CT-szkenner mellett: a kapszulák gyártásához szükséges mélyhúzó eszközök, mint minden más szerszám, kijelölt élettartammal rendelkeznek. A mikronos tartományban észlelt kopásnyomok azt jelentik, hogy ezeket az eszközöket csak egy bizonyos határérték túllépése után cserélik ki. Míg ezen határértékek túllépésének ellenőrzéséhez korábban manuális mérésekre volt szükség, a Greiner immár jóval azelőtt azonosíthatja a tűréshatáron belüli termékeltérések tendenciáját, hogy bármiféle visszahatás lenne tapasztalható a termékek minőségét illetően. Ez egyszerűbbé teszi a vállalat számára a karbantartási munkák tervezését, és csökkenti a szállítmánybeli fennakadások kockázatát, amelyeket a termelés váratlan megszakadása okozhat.

A ZEISS megoldásának köszönhetően a Greiner nemcsak szlogenjéhez maradt hű: „Légy innovatív!”, hanem egyben innovátorrá is vált az optimalizált digitális minőség-ellenőrzés és minőségbiztosítás területén, mindezt kimagasló termelési mennyiségek mellett. Ez a teljes körű megoldás, melynek középpontjában a ZEISS VoluMax 800 áll, új szabványokat állít fel a csomagolóiparban, és a Greinerben már kiterjedt tárgyalások zajlanak a gép további alkalmazási területeiről. Reckziegel így foglalja össze cége tapasztalatait:

„Nem csak egy mérőgépről van itt szó, hanem egy komplett megoldásról. Ezzel a kihívással csak a ZEISS-szel együtt tudtunk megbirkózni.”