A hatékonyságnövelés meglévő berendezések esetén, a meglévő technológiai rendszerelemek változtatása nélkül komoly műszaki kihívás és sok esetben csak minimális mértékben lehetséges.

Szerzők: Tenki József¹, Dr. Piri Márton¹ , Fábiánné Amberger Anna¹ , Tenki Zsombor¹

¹Trade Kontakt Kft

A fejlesztés a GINOP-2.1.2-8.1.4-16 pályázati támogatással valósult meg.

Összefoglaló

A hatékonyságnövelés meglévő berendezések esetén, a meglévő technológiai rendszerelemek változtatása nélkül komoly műszaki kihívás és sok esetben csak minimális mértékben lehetséges. A technológiai rendszerelemek változtatásával viszont jelentős beruházási igényű feladattá válik, ami kedvezőtlenül hat a gazdaságosságra, megtérülésre. A hatékonyságnövelés környezetvédelmi szempontból is fontos, hiszen a tüzelőanyag megtakarítás változatlan teljesítmény mellett a leghatékonyabb környezetvédelmi beruházásnak tekinthető.

Éppen ezért vált fontossá olyan hőcserélő típusok fejlesztése, amely a hatékonyságnövelésre úgy használható, hogy a technológiai rendszerelemek cseréje nem szükséges és a hatékonyságnövelés maximalizálható. A GINOP-2.1.2-8.1.4-16 pályázat lehetőséget teremtett Cégünknek tüzelőanyag specifikus bordás hőcserélő elemek fejlesztésére, a gyártástechnológia kidolgozására, hő- és áramlástechnikai vizsgálataira.

A pályázati munka zárásaként olyan gyártási technológia került kialakításra, amely a bordázat hegesztés-mentes rögzítését teszi lehetővé, továbbá a hő-, és áramlástechnikai vizsgálatok alapján olyan tervezési segédletet állítottunk össze, amely segítségével tüzelőanyag-specifikus hőcserélő elemekből jól illeszthető és nagy hatékonyságú hőcserélők építhetők be meglévő berendezések hatékonyság növelése érdekében.

A feladat kidolgozását Cégünk a VEIKI Energia+ Kft-vel együttműködésben végezte, támaszkodva VEIKI Energia+ Kft. meglévő berendezések hatékonyság növelésében, hőhasznosítási feladatok megoldásában szerzett sok évtizedes tapasztalatára.

Előzmények

Meglévő kazánberendezések hatékonyságnövelése a jelenlegi piaci és környezetvédelmi elvárásokat figyelembe véve, egyre fontosabb feladattá válik. A hatékonyságnövelés egyik lehetséges módja az utófűtő felületek növelése, a hatásfokot leginkább meghatározó füstgáz veszteség csökkentésére. Az utófűtő felületek lehetnek a kazán technológiai köréhez tartozó hőcserélők (levegő-előmelegítő, tápvíz-előmelegítő), illetve azon kívüli, más technológiai körbe tartozó hőcserélők (ipari technológiai célú hőcserélő, távhő-szolgáltatás célú hőcserélő, stb.).

Bármely technológiai körhöz tartozik is a beépítésre tervezett hőcserélő, a kis ellenállás mellett biztosított nagy egységteljesítmény meghatározó követelmény. Ezt az elvárást a bordáscsöves hőcserélők alkalmazása alapvetően kielégíti.

A külső technológiai kör kiszolgálása céljából tervezett hőcserélő beépítés mindenképpen többlet fűtőfelület beépítésével jár, ami előzetes gondos energetikai, hő-, és áramlástechnikai felülvizsgálatot igényel, a szükséges műszaki-gazdasági feltételek meghatározásához, a gazdaságosság megítéléséhez.

A kazán-technológiai köréhez tartozó hőcserélő beépítés (hatásfoknövelés) esetén azonban, a bordáscsöves hőcserélő kis ellenállása és nagy egységteljesítménye jelentős előnnyel jár, amelyet érdemes kihasználni. Ezért kezdett el Cégünk foglalkozni tüzelőanyag-specifikus lemezbordás hőcserélő csövek gyártásával, a gyártáshoz szükséges technológia fejlesztésével.

Tüzelőanyag-specifikus hőcserélő típusok

A rendelkezésre álló ipari és energetikai hőhasznosítási tapasztalatok alapján a különböző tüzelőanyaghoz, alkalmazási körülményekhez illesztetten különböző bordaméretű, bordaosztású, és csőosztású hőcserélő csöveket célszerű alkalmazni. A fejlesztési feladat során az alábbi bordás hőcserélő típusok gyártási technológiáját és alkalmazási eljárását dolgoztuk ki:

Gyártási technológia elve

A gyártási folyamat kialakítása során olyan eljárást dolgoztunk ki, amely a „bordázat-béléscső” fémes kapcsolatát az acélok alakváltozási folyamatára építve valósítja meg, mellőzve a borda-cső kapcsolat kialakításában a hegesztés alkalmazását. Az eljárás során a béléscsőbe vezetett víz segítségével a csövet hidraulikusan tágítjuk. A cső a tágítás során eléri a valós folyáshatár értékét és ezen az értéken tágulva éri el a bordázat anyagát. A hidraulikus tágítást tovább folytatva, a bordázat anyaga is tágul, de itt a tágítási folyamatot a rugalmas alakváltozási szakaszon tartjuk. A felterhelési folyamat során figyelemmel kell lenni arra, hogy a bordázat anyaga csak a rugalmas szakaszon legyen terhelve. Különösen fontos ez a tervezett öntöttvas bordázat esetén, mivel itt a túlterhelés az öntöttvas bordázat tönkremenetelével jár. A kidolgozott eljárás elvi feszültségi és alakváltozási sémáját és a kísérleti tágító berendezés képét az alábbi ábrán mutatjuk be:

A technológiai folyamat jellemző nyomásértéke több tényezőtől függ. Függ az alkalmazandó cső anyagminőségétől, falvastagságától, a bordázat anyagminőségétől, az alkalmazott lemezvastagságtól és a lemezosztástól. A kidolgozott technológiával jellemzően 700 és 1100 bar közötti maximális nyomásérték mellett rögzíthető megfelelő módon (tartós fémes kapcsolat) a bordázat a béléscsövön.

Az 1. táblázat szerinti kísérleti elemeket, illetve az ezekből gyártható hőcserélő csövet, illetve blokkot az alábbi képek mutatják:

A gyártási folyamat kidolgozását követően a 1. táblázat szerinti elemből kisminták készültek, amelyeken hő-, és áramlástechnikai vizsgálatokat végeztünk.

Mérések vizsgálatok

A legyártott kisminták vizsgálatához, a vizsgálatokra alkalmasan kialakított vizsgálókör készült, amelynek elrendezési vázlata és képe az alábbi ábrán látható:

Jelölés:

1.1-1.2: Beszívott levegő sebességmérés Testo 480 légtechnikai mérőműszerrel, szárnykerekes érzékelővel.

2: Levegő előmelegítés ventilátor előtt, szabályozott palástfűtőtesttel.

3-4: Levegő felmelegítés a kívánt hőmérsékletre, ventilátor után, szabályozott palástfűtőtesttel.

5: Keringetett víz, belépő hőmérsékletmérése, Pt 100-as ellenállás hőmérővel.

6: Keringetett víz, kilépő hőmérsékletmérése, Pt 100-as ellenállás hőmérővel.

7: Víz oldali rendszer nyomásbeállítása manométerrel, szinten tartása nyomáskiegyenlítő tartállyal.

8: Levegő be- és kilépő hőmérsékletmérése 4-4 db Pt 100-as ellenállás-hőmérővel, hőcserélő blokk előtt-után.

9: Hőcserélő blokk előtti levegő és légköri nyomás mérése GE Druck-DPI 150-es nyomásmérővel.

10-11: Víz oldali rendszer áramlási sebességmérése, Venturi cső és nyomáskülönbség távadó segítségével.

12: Mért adatok feldolgozása adatgyűjtő segítségével.

13: Mérés, mérési eredmények rögzítése, feldolgozása, kiértékelése számítógép segítségével.

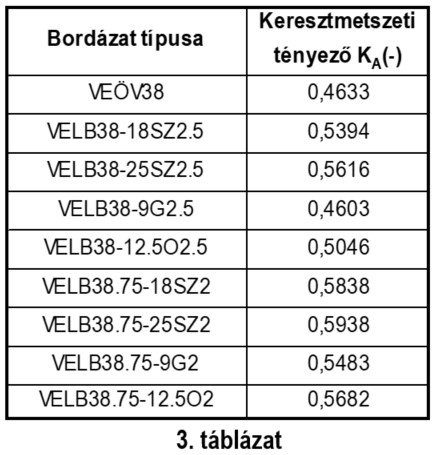

A mérések-vizsgálatok során rögzített eredményekből került meghatározása a hőcserélő típus jellemző speciális fajlagos hőátviteli képessége és a gáz (jelen esetben levegő) oldali áramlási ellenállása. A mérési eredmények feldolgozását követően kapott eredményeket az alábbi táblázatban foglaltuk össze:

Az egyes hőcserélő elemtípus legfontosabb tervezést biztosító jellemzőit a következő 2 db diagramban is bemutatjuk.

Tervezési segédlet

A tüzelőanyag-specifikus hőcserélő csövekből összeállítandó hőcserélőhöz tervezési segédletet is összeállítottunk:

Alapadatok:

Bordás hőcserélő típusonként meghatározható a Ws-hez tartozó, egy csősorra vonatkozó áramlási ellenállás Δpn, rn= 0,9336 kg/m3 közegsűrűség mellett a diagramban megadott egyenlet alapján.

A kifejlesztett bordáscsöves hőcserélő család általános jellemzői az alábbiakban foglalhatók össze:

- Tüzelőanyag-specifikus bordáscső alkalmazható.

- Feladatorientált kialakítás és beépítés lehetőségét biztosítja.

- Széles hőmérséklet és nyomástartományban alkalmazható.

- Nagy egységteljesítmény jellemzi, kis áramlási ellenállás mellett.

- Kompakt, helytakarékos beépítés lehetőségét biztosítja.

- A bordázatot hidraulikus eljárással rögzítjük a csövön, mellőzve a hegesztési eljárást.

- A hőhasznosító beépítése nem igényli a technológiai rendszerelemek cseréjét (szívó ventilátorok, szivattyúk).

A beépítést megelőző energetikai felülvizsgálatban és a hőcserélő beépítés tervezésében, partnerünk a VEIKI ENERGIA+ Kft. nyújt segítséget.

ELÉRHETŐSÉGÜNK:

Trade Kontakt Kft.

7030 Paks, Ipari Park hrsz.:4703/73

Telefonszám: +36 75 510930, +36 20 285 0320

tradekontakt@t-online.hu

www.tradekontakt.hu

Abstract

Increasing efficiency in existing installations without changing the existing technological system elements is a major technical challenge and in many cases only possible to a minimal extent. Changing the technological system elements, on the other hand, becomes a major investment-intensive task, which has a negative impact on the economic efficiency and return on investment. Efficiency gains are also important from an environmental point of view, as fuel savings at constant power output are considered the most efficient environmental investment.

This is why it has become important to develop heat exchanger types that can be used to increase and maximise efficiency without the need to replace technological system components. The GINOP-2.1.2-8.1.4-16 tender has provided our company with the opportunity to develop fuel-specific finned heat exchanger elements, to develop the manufacturing technology, and to carry out thermal and flow tests.

At the end of the project, a manufacturing technology was developed that allows for the weld-free fixing of the fins, and based on the thermal and flow tests, a design aid was developed to enable the installation of well-fitting and highly efficient heat exchangers from fuel-specific heat exchanger elements to improve the efficiency of existing installations.

The task was developed by our company in cooperation with VEIKI Energia+ Ltd., drawing on VEIKI Energia+ Ltd.’s decades of experience in increasing the efficiency of existing equipment and solving heat recovery tasks.

Ha feliratkozik a Műszaki Magazin Hírlevelére, sosem marad le a híreinkről! További friss híreket talál a Műszaki Magazin főoldalán! Csatlakozzon hozzánk a Facebookon is!