Folyamatintegráció, automatizálás, digitalizálás és fenntarthatóság: a DMG MORI a szerszámgépgyártás jövőjét átfogó gyártási megoldásokkal képzeli el.

A 2023-as esztendőt rögtön egy rendezvénnyel indítja DMG MORI: 2023 január 30. és február 11. között a legnagyobb, németországi gyárában, Pfronten-ben ismét megrendezésre kerül a szokásos nyílt napok rendezvény. A szerszámgépgyártó 3,800 m²-es területen, 5,000 látogató számára tart hét világpremiert. Az esztergákat a CTX 350 képviseli. Ez a korábbi CLX és CTX alpha-családok előnyeit ötvözi. A DMG MORI a T1-et és a T2-őt mutatja be, amelyek a belépő szintet jelentik az univerzális esztergák között. Ráadásul az M1 nagytestvére, a 3-tengelyes M2 is szerepel a kínálatban. A szimultán 5-tengelyes marás témájában a DMU 40 és a monoBLOCK-család új generációja, valamint a DMF 300|11 jelenti az újdonságot. A magas színvonalú automatizálást 14 autonóm gyártási megoldás demonstrálja az összesen 28 kiállított CNC szerszámgép közül, amellyel minden technológiát lefednek. Az egyik legfőbb látványosság a CTS (Central Tool Storage – központi szerszámtároló), egy központi szerszámtár, amely egy szállítórendszer segítségével automatizálja a szerszámellátást.

Univerzális esztergálás a legkorszerűbb eszközzel

A DMG MORI az új CTX 350 univerzális esztergát a CLX 350 és a CTX alpha 500 közös utódjának szánja. A világpremierben tudatosan ötvözték mindkét elődmodell előnyeit, tehát a CLX-család kedvező árát és a CTX-család teljesítményét és gazdag felszereltségét. Az új szerszámgép jellemzői: a főorsót továbbfejlesztett hűtésű, energiatakarékos szinkronmotor hajtja, a max. fordulatszáma 5,500 ford./perc, dinamikus és precíz C-tengely a jobb pozícionálás érdekében és egy VDI-30 szerszámozású revolverfej minimálkenéssel. Opcióban rendelhető Y-tengely a kategóriában egyedülállóan nagy, +/- 50 mm-es lökettel, ellenorsó 6,000 ford./perc fordulatszámmal és egy hátsó forgácskihordó, az alapkivitelű helyett. A DMG MORI szerszámgépei SIEMENS vagy FANUC vezérlővel egyaránt rendelhetőek. A CTX 350 moduláris megoldásait az intelligens automatizálási megoldások teszik teljessé: a munkadarabok autonóm be- és kiszerelése, valamint a tengelyszerű alkatrészek kiadagolása az ellenorsón keresztül.

Nagy termelékenységű univerzális esztergálás versenyképes áron

Az M1 függőleges főorsójú megmunkálóközpont sikerén felbuzdulva a DMG MORI most az univerzális esztergák belépő szintjét is meghódítja az új T1 és T2 esztergákkal. Mindkét típus a legkorszerűbb elemekből épül fel: a nagy teljesítményű főorsó, mérőlécek az X-szánon és modern SIEMENS vezérlő, valamint az IoTconnector a digitalizált gyártáshoz kapcsolódáshoz. A robusztus gépágy és a minden szánra felszerelt mérőlécek garantálják a dinamikus és pontos esztergálási műveleteket. A T1 és a T2 három különböző felszereltséggel (COMPLETE, PLUS és PRO) rendelhető, ezzel többféle gyártási követelménynek is megfelel. Az univerzális eszterga ráadásul a DMG MORI PAYZR előfizetéses rendszerében is szerepel. Az univerzális esztergák belépő szintjét jelentő T1 és T2 típusok mérföldkőnek számítanak a minőség és megbízhatóság terén. A szerszámgépek lelkét a kiváló minőségű főorsók jelentik. A T1 esetén a fordulatszáma 4,500 ford./perc és 140 Nm a nyomatéka, míg a T2 esetén a fordulatszáma 3,500 ford./perc és 319 Nm a nyomatéka. A T1 esetén a rúd áteresztési átmérő alapkivitelben ø 65 mm, míg a nagytestvérének ø 80 mm. A revolverfej tizenkét férőhelyes (T1: VDI 30 / T2: VDI 40). A masszív gépágy 45°-ban meg van döntve az optimális forgácselvezetés érdekében. Mindennek köszönhetően a T1 és a T2 kiváló eredményekkel büszkélkedhetnek kategóriájukban. A T1-el például szénacél esztergálásakor 4 mm fogásmélységet lehet beállítani 240 m/perc forgácsolósebesség mellett.

Nagyméretű munkadarabok költséghatékony, 3-tengelyes megmunkálása

Az M2 munkaterébe a 1,100 x 550 x 510 mm-es löketeinek köszönhetően nagyméretű munkadarabokat is lehet szerelni.

Az M1 sikerét követően a DMG MORI a belépő szintű, függőleges főorsójú megmunkálóközpontok termékpalettájának bővítése mellett döntött az új M2 bemutatásával. Kistestvéréhez hasonlóan ez a 3-tengelyes marógép szintén költséghatékony szerszámgépnek fog számítani. Az M2 kiválóan alkalmas nagy volumenű termelés esetén a szűk keresztmetszetek elhárítására. A gépasztal mérete 1,400 x 600 mm, míg a löketei 1,100 x 550 x 510 mm-esek, ezáltal nagyméretű munkadarabok számára is elegendő a munkatér ebben a kategóriában. A monolit felépítésű gépágy nagy merevséget és optimális rezgéscsillapítási tulajdonságokat biztosít az M2-nek. A felhasználók nagyra értékelhetik a minőségi gépépítő elemeket és a megmunkálóközpont nagy hőállóságát is. A nagy teljesítményű főorsók fordulatszáma 10,000 ford./perc vagy 12,000 ford./perc és a gyors, 24 szerszámhelyes szerszámtár is az alapfelszereltség része. Mindent egybevetve, az M2 dinamikus és stabil megmunkálást tesz lehetővé, kiváló felületminőséget és hosszú szerszáméltartamot garantál.

Sokoldalú, teljes megmunkálás kis alapterületen

Felszereltségi csomagok egyedi követelményekhez: a DMG MORI bemutatta az új, belépő szintű, szimultán 5-tengelyes megmunkálóközpontját három változatban: DMU 40, DMU 40 PLUS és DMU 40 PRO.

A DMU 50 3. generációjából több, mint 10,000 példányt adtak el, ez azt bizonyítja, hogy a kompakt és vonzó árú, szimultán 5-tengelyes megmunkálásra alkalmas, univerzális megmunkálóközpontokra nagy szükség van számos iparágban. Az új DMU 40-el a DMG MORI a belépő szintű kategóriában kínál sokoldalú gyártási megoldást a teljes megmunkáláshoz is. A szerszámgép a 3. generációs DMU 50 koncepcióján alapul és a kategóriájában a legjobb építőelemeket tartalmazza, a főorsóktól a közvetlen hajtásokig, valamint előkészítést az automatizált gyártáshoz a PH 150-hez vagy Robo2Go-val. A három alapgép – DMU 40, DMU 40 PLUS és DMU 40 PRO – az egyedi igényeket is kielégítik, a pontosságuk a µm-es tartományban van. Összefoglalva, a DMU 40 a 3. generációs DMU 50 minden előnyét nyújtja, mindezt a piac legkedvezőbb listaárú, szimultán 5-tengelyes megmunkálóközpontjaként.

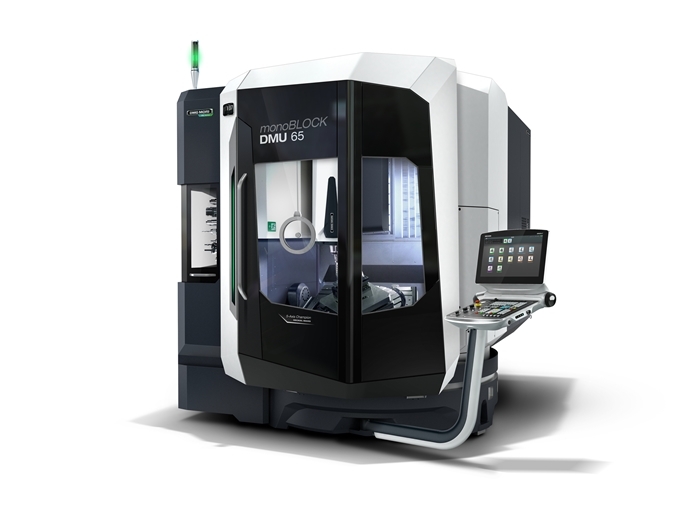

A bevált monoBLOCK koncepció következő szintje

Optimalizált gépépítő elemek a még jobb megmunkálás érdekében: a DMG MORI monoBLOCK-családjának második generációja is megőrizte az elődök sokoldalúságát, az ergonómiát és a pontosságot.

Több, mint 6,000 megmunkálóközpont telepítését követően a DMG MORI elérkezettnek látta az időt a sikeres monoBLOCK-család második generációjának bemutatására. Az új, 2. generációs DMU 65 monoBLOCK, valamint a 2. generációs DMU 75 monoBLOCK ergonomikus, csökkentett zajkibocsátású kialakítással rendelkezik és lenyűgöző a minden téren optimalizált pontossága. A 2. generációs monoBLOCK pontossága 20 százalékkal javult. A 4 µm-es pozícionálási pontosságot alapkivitelben is képes tartani. Az IO-Link érzékelőkkel 4.szintű csatlakozásra képes, és az alapkivitel is rendelkezik automatizálási illesztőfelülettel. A monoBLOCK koncepció továbbfejlesztésekor a DMG MORI megőrizte az elődmodellek előnyös tulajdonságait: az ergonómia, a sokoldalúság és a pontosság továbbra is jellemzi az új, 2. generációs DMU 65/75 monoBLOCK típusokat is. A monoBLOCK koncepció optimalizálása elsősorban a nagypontosságú megmunkáláskor alapvető fontosságú alkatrészeket érintette. Az X-, és az Y-szánok golyósorsói közvetlen hajtásúak és külső hűtésűek, a merev, billenő NC-körasztal ferde fogazású fogaskerekes hajtása optimális felületminőséget biztosít még folyamatos üzem esetén is. A szánok termoszimmetrikus hűtése a pontatlanságokat küszöböIi ki. Mindezen fejlesztéseknek köszönhetően a hőstabilitás 20 százalékkal javult.

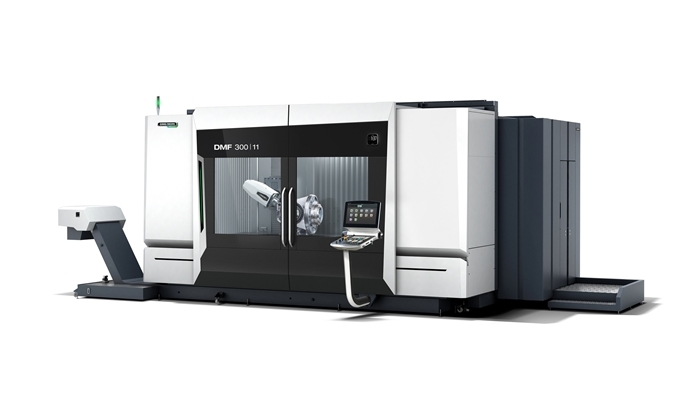

Mozgóoszlopos konstrukció a legsokoldalúbb megmunkáláshoz

Az újonnan kifejlesztett DMF 200|8-al és DMF 300|8-al a DMG MORI új szintre emelte a mozgóoszlopos szerszámgépek kategóriáját. A szerszámgépgyártó a folyamatos fejlesztésnek köszönhetően a nagyobb, DMF 300|11-est mutatja be, amelynek a merevsége az elődeihez képest 20 százalékkal nőtt. Az 5 µm-es pozícionálási pontosság a merev gépágynak, az X-tengelyre szerelt, 3 db. lineáris vezetéknek és az átfogó hűtési koncepciónak köszönhető. A 3,000 x 1,100 x 1,050 mm-es löketekkel a DMG MORI 40 százalékkal nagyobb munkateret kínál, a szerszámcsere pedig a kistestvérekhez hasonlóan, biztonságban, az asztal mögött zajlik. A szerszámtár alapkivitelben 40 szerszámhelyes, akár 400 mm hosszú szerszámot képes tárolni. A folyamatos előrejelzéseknek köszönhetően a marási teljesítmény is egyenletes. Az ergonomikus, zajcsökkentett kivitelnek köszönhetően a DMF 300|11 használata kényelmes, és elő van készítve a termelékenységet növelő automatizálási megoldásokhoz.

Versenyképes az innovatív automatizálási megoldásoknak köszönhetően

A DMG MORI termékpalettája mára 57 automatizálási megoldást tartalmaz 13 termékcsaládon belül gépspecifikus, univerzális és méretezhető megoldásként, ez magában foglalja a teljes hardvert és szoftvert egyaránt: a szerszám- és palettacserélős gépektől a rugalmas gyártócellákon át az automatikus szerszámtárolóig (CTS), a vezető nélküli szállítójárművekig (AGV & AMR) és a rugalmas gyártó számos, kulcsrakész bővítési szintjéig, mint például az LPP vagy a MATRIS, amelyet a DMG MORI CELL CONTROLLER LPS 4 vezérel.

Egyre több vállalat számára fontos feladat a gyártási folyamatok rugalmas automatizálása. A cél a termelékenység és a hatékonyság növelése, hogy versenyképesek tudjanak maradni a világpiacon, ez a fejlesztés mozgatórugója. A termelőegységek minél jobb kihasználtsága egyúttal a gazdaságosságot és az ökológiai egyensúlyt is javítja. A DMG MORI az innovatív automatizálási megoldásaival évek óta az egyre inkább autonóm folyamatokra törekszik. A termékpaletta mára 57 automatizálási megoldást tartalmaz 13 termékcsaládon belül, a munkadarab- vagy paletta kezelésre, ez magában foglalja a teljes hardvert és szoftvert egyaránt. Ezenkívül rendelkezésre állnak a PH‑AGV és WH-AMR automatizált, irányított járművek is. A DMG MORI ezekkel a megoldásokkal 150-féle géptípust tud felszerelni, sok esetben utólag is. A pfronten-i nyílt napokon 14 gyakorlati alkalmazást mutat be az automatizálási megoldásokra. A palettakezelési megoldások, mint például a PH 150, a PH Cell-család és a kerekes palettatároló rendszerek (RPS 3 és RPS 9), a WH 3 Cell munkadarab kezelő rendszerek, valamint a MATRIS light és a Robo2Go-család, mint a robotos automatizálási rendszerek fogják képviselni a széles termékpalettát.

Rugalmas szerszámtár akár 1,440 szerszám számára

A DMG MORI által kifejlesztett, kerekes szerszámtárból már több, mint 1,600 példányt értékesítettek, gyorsan üzembe helyezhető, a kompakt kialakítású és megbízhatóan üzemel. A szerszámgépgyártó ezen technológia alapján fejlesztette ki a CTS-t (Central Tool Storage), a központi szerszámtárat. A mindössze 29 m²-es alapterületének köszönhetően a gyártóüzem bármely pontján, helytakarékosan telepíthető. Akár 1,440 db. (ISO 40) vagy 960 db. (ISO 50) szerszámot képes tárolni, ezért egy automatizált szerszámellátó rendszer alapján is képezheti, amelyet a DMG MORI egy szállítójárművel együttműködve fog bemutatni Pfronten-ben. A moduláris felépítésű szerszámtár kompakt felépítésű, és fokozatosan, 360 db. (ISO 40) vagy 240 db. (ISO 50) szerszámmal bővíthető. A CTS teljes kapacitását kihasználva az alapterülete 6,500 x 4,450 mm.

Hatékony, nagysebességű forgácsolás 30,000 ford./perc fordulatszámmal

A DMG MORI Components (gépépítő elemek) termékei, mint például a főorsók széles palettája, jelentősen hozzájárulnak a szerszámgépgyártótól elvárt forgácsolás színvonalához és megbízhatóságához. A DMG MORI a termékfejlesztésben és -gyártásban szerzett sokéves tapasztalatát és műszaki tudásbázisát használja fel például a speedMASTER 30k esetén is. Az új, nagysebességű főorsó az akár 30,000 ford./perc fordulatszámot is eléri. A speedMASTER főorsók nagysebességű marási alkalmazásokhoz alkalmasak, vízszintes- és függőleges főorsójú megmunkálóközpontokhoz egyaránt használják őket, mint például a 3. generációs NHX 4000/5000-esekhez és a 2. generációs NVX 5000-hez, valamint a monoBLOCK-családhoz. A korábban használt főorsók is mára elérték a 15,000 ford./perc vagy 20,000 ford./perc fordulatszámot. Az új speedMASTER 30k-val a DMG MORI még nagyobb sebességű marást és rövidebb megmunkálási időt képes nyújtani.

https://event.dmgmori.com/en/events/oh-pfronten-2023

Ha feliratkozik a Műszaki Magazin Hírlevelére, sosem marad le a híreinkről! További friss híreket talál a Műszaki Magazin főoldalán! Csatlakozzon hozzánk a Facebookon is!