A térfogatáram szabályozás csökkenti az energiafogyasztást a lakkozás során havi energiamegtakarítás 5 számjegyű eurós összegben.

Az erőforrások kímélése és a CO2-lábnyom minimalizálása szinte minden vállalat napirendjén szerepel. Az acélkerekek vezető gyártója egy intézkedést hajtott végre a lakkozás-előkezelésben az Ecoclean-DFC dinamikus térfogatáram-szabályozóval. A vállalat ezen a területen havi 12 000 euró körüli megtakarítást ér el a tápszivattyúk igény szerinti szabályozásának köszönhetően – még a beállítási szakaszban is.

A solingeni Accuride Wheels GmbH 2018 óta az amerikai Accuride Corporation része. Az Accuride Wheels Europe & Asia központja Solingenben található. A cég több hazai és nemzetközi üzemben gyárt kerekeket az autó-, haszonjármű-, mezőgazdasági és építőipari gépipar számára. A mintegy 350 alkalmazottat foglalkoztató észak-rajna-vesztfáliai telephely 2020 óta a haszonjármű-ipar

számára készült acélkerekek gyártására specializálódott. Ezt megelőzően személygépkocsi-kerekeket is gyártottak. Szinte minden teherautó-gyártó a megrendelők között van, a kerekeket a megrendelő által kért fényezésben szállítjuk. Minden helyszín saját házon belüli festési rendszerrel rendelkezik előkezeléssel, KTL alapozóval és fedőréteggel.

Festés előtt az acélfelnik egy nyolczónás előkezelő vonalon haladnak át. A DFC vezérlés integrálása az egyes zónákban jelentős energia- és üzemeltetési költségmegtakarítást tesz lehetővé.

Takarítson meg energiát csökkentse a CO2 lábnyomot

Annak érdekében, hogy legkésőbb 2038-ig CO2-semlegesen termelhessen, a társaság fokozatosan hajtja végre az áram- és gázmegtakarítási intézkedéseket. Ennek megfelelően az 1971-es festék-előkezelési rendszert energiatakarékosabbra tervezték. Nyolc permetezőzónával rendelkezik a zsírtalanítási, aktiválási, foszfátozási, passziválási és öblítési folyamatokhoz. A megfelelő technológiai közegeket szivattyúkkal szállítják 15 és 42 kW közötti teljesítménytartományban, az üzemi nyomást korábban nyomásmérővel analóg módon jelezték ki.

“Mivel az összes szivattyú szabályozatlan volt, mindig 100%- os teljesítménnyel működtek háromműszakos üzemben. Túl sok szállított közeget vezettek vissza a kihasználatlanul a bypass vezetékeken keresztül, ami azt jelentette, hogy az energiaigény jelentősen magasabb volt a szükségesnél”

– számol be Peter Fuchs, az Accuride Wheels felülettechnológiai szakértője.

„Egy szakmai folyóiratban megjelent cikkből szereztem tudomást az Ecoclean-DFC dinamikus térfogatáram szabályozásáról. Miután telefonon megkerestem, az Ecoclean munkatársa ellátogatott hozzánk, a helyszínen megvizsgálta a rendszert és rögzítette a műszaki adatokat és a korábbi nergiafogyasztást.”

A DFC vezérlés az Ecoclean által fejlesztett hardver és szoftver megoldás. Lehetővé teszi a szivattyúk automatikus, pontos és gyors igény szerinti vezérlését a nyomás és térfogatáram mérési értékek alapján.

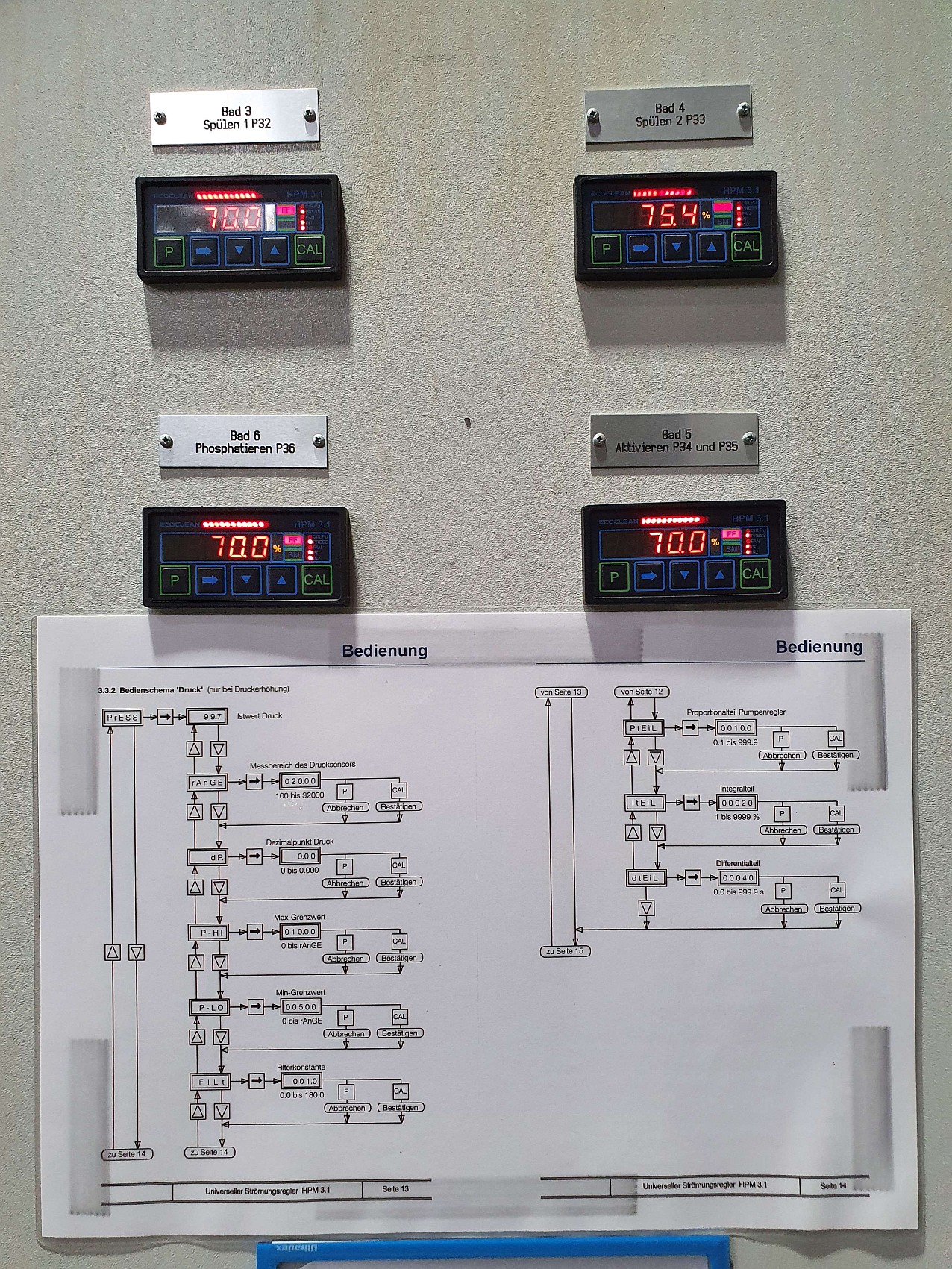

A mindenkori szivattyú szabályozása az aktuális igény függvényében történik – mennyi közeget és milyen nyomáson kell továbbítani. Itt három szivattyú a megfelelő fordulatszám 70%-án, egy pedig 75,4%-án működik. Az ügyfél folyamatától függően további megtakarítási lehetőségek rejlenek. Képforrás: Accuride Wheels

Potenciálelemzés, mint a döntéshozatal alapja

A folyamat, a termelés és a rendszer adatai, valamint a korábbi energiafogyasztás alapján az Ecoclean potenciálelemzést készített. Ebbe beletartozott az is, hogy a gépjárművek már nem két acél személygépkocsi- és egy teherautó-kerékkel vannak felszerelve, mint eredetileg, hanem csak teherautók két kerékével. Az elemzés az energiaigény mintegy 40 százalékos csökkenését jósolta.

„A nagy megtakarítási potenciál és az ebből adódó rövid, kevesebb, mint tizenkét hónapos amortizációs időszak miatt úgy döntöttünk, hogy a különböző folyamathordozó áramköröket DFC vezérléssel látjuk el. Számunkra az is fontos volt, hogy a rendszerünkben ne legyenek név nélküli termékek telepítve”

– mondja Peter Fuchs. Összesen nyolc DFC vezérlőt integráltak, hogy megfeleljenek az U-alakú előkezelő sor különböző zónáiban a közegszállítás folyamatspecifikus követelményeinek.

Szükség szerint szabályozható az üzemi nyomással az áramlási sebesség

A szabályozás az adott közegkörhöz meghatározott üzemi nyomáson és a megfelelő térfogatáramon alapul. Mindkettő mérése érdekében a zónák meglévő tápvezetékeibe elektronikus nyomás- és térfogatáram-érzékelőket szereltek fel, és minden tápszivattyút frekvenciaváltóval (FU) szereltek fel. Mivel az FU-kat helyhiány miatt nem lehetett beépíteni a meglévő kapcsolószekrényekbe, speciális szerelőfalakra szerelték fel. Az érzékelők által meghatározott nyomás- és térfogatáram értékeket folyamatosan továbbítják a DFC vezérlőszoftverhez, amely egyedileg lett adaptálva az Accuride Wheels-hez. A mindenkori szivattyú szabályozása az aktuális igény függvényében történik – mennyi közeget és milyen nyomáson kell továbbítani.

Mivel a frekvenciaváltókat helyhiány miatt nem lehetett a meglévő kapcsolószekrényekbe beépíteni, ezért speciális szerelőfalakra szerelték fel.

Beépítés termeléskiesés nélkül

Az Accuride Wheels előkezelő vonala három műszakban, heti öt napban termel. A szolgáltatás megszakítás nélküli integrációja érdekében számos munka, így az FU telepítése, az érzékelők telepítésének előkészítése és a kábelezés offline módban történt. A DFC-szabályozás tényleges integrálása így három hétvége alatt megtörténhet anélkül, hogy emiatt meg kellene szakítani a termelést.

„Az Ecoclean a lehető legjobb támogatást nyújtotta számunkra, a tanácsadástól a projekttervezésig és megvalósításig. A cég szakértelme és technikai támogatása minden bizonnyal előnyös számunkra”

– jegyzi meg Peter Fuchs. A felülettechnológiai szakértő további előnyt lát abban is, hogy az egyes fúvókákon jól láthatóak a nyomások és térfogatáramok.

“A rendszer bizonyos módon felügyeli magát, így ez a folyamatadatok megjelenítése a folyamatok megbízhatóságát is növeli.”

Nagy költésgmegtakarítás – már a tesztelési fázisban is

A DFC előírásokat 2022 februárja óta alkalmazzák. Kezdettől fogva a szivattyúkat a korábban megszokott teljesítmény 80 százalékára állították be. A bevonat minőségének biztosítása és a meglévő megtakarítási lehetőségek teljes kiaknázása érdekében a beállításokat fokozatosan tovább módosítják.

„A nyomás és az áramlási sebesség minden változása után SEM-képekkel ellenőrizzük az előkezelés minőségét. Miután az egyik zónához beállítottuk a paramétereket, továbblépünk a következőre. Mivel ezeket a módosításokat a napi üzleti és egyéb projektekkel párhuzamosan hajtják végre, ez némi időt vesz igénybe”

– magyarázza Peter Fuchs.

„De már most is körülbelül havi 12 000 eurós megtakarítást érünk el.” Ez vezetett ahhoz is, hogy a projektet a második németországi helyszínen, Ronneburgban is bemutatták. “És amint itt teljesen telepítettük a rendszert, kísérleti projektként szeretnénk bemutatni más helyeken, például Franciaországban”

– teszi hozzá Peter Fuchs.

Ha feliratkozik a Műszaki Magazin Hírlevelére, sosem marad le a híreinkről! További friss híreket talál a Műszaki Magazin főoldalán! Csatlakozzon hozzánk a Facebookon is!