Beépítési lehetőségek – A MODIM Mérnöki Kft.-t több mint egy évtizede alapítottuk. A három alapító ismeretsége és kapcsolatuk a PLC-kel még az egyetemi évekre nyúlik vissza. – kezdi beszélgetésünket Ispán Lajos, a MODIM Kft. egyik ügyvezetője.

A labor, ahol ismerkedtünk ezekkel az eszközökkel közös volt a mikrokontrolleresekkel, és folyamatos vitában álltunk, hogy a mikrokontrollerek mellet van-e egyáltalán létjogosultsága a PLC-nek. Ma persze már nyomosabb érvekkel tudnánk szolgálni miért is ekkora az iparban a térhódításuk: a következőkben azt szeretnénk bemutatni, miért szeretünk ezekkel a vezérlőkkel dolgozni és mit tudnak nyújtani a felhasználóknak.

A PLC vezérlés számos funkcionalitással rendelkezhet, megkönnyítve az üzemeltetést.

Elsőként fontos kiemelni, hogy nálunk a PLC programozók zömmel felsőfokú végzettséggel kerülnek ki, akik egy-egy rendszert komplexen igyekeznek szemlélni, ami egyrészt segíti a rendszer optimalizálását, a megrendelő igényeinek maximális érvényesítését, és a PLC mint eszköz legjobb kihasználását. Ezzel szemben más, főleg ázsiai országokban, ahol dolgoztunk, azt tapasztaltuk, hogy ott a PLC programozás inkább a középfokú végzettséghez kapcsolódik, és általában csak egy szűkebb szakterületre korlátozódik az ezzel foglalkozók ismerete. Számomra szokatlan volt egy olyan japán kollégával dolgozni, aki csak egy bizonyos kommunikációs kártyához értett, de ahhoz nagyon – hogy a technológiában mi van utána és előtte, vagy hogy mi történik az általa továbbküldött adattal, ez már nem igazán érdekelte.

Mi számos gyártó számos eszközével dolgoztunk már: habár minden gyártónak megvannak a sajátosságai az alapok mindenhol azonosak (példaként a Siemens eszközei révén mutatjuk be a PLC-k tág spektrumát). Ha valaki kellő energiát fektet abba, hogy elsajátítsa az alapokat, igyekszik naprakészen tartani a tudását – ez utóbbi a nagyobb kihívás – akkor nem okoz számára gondot, ha találkozik egy új eszközzel. Abban azért van sikerélmény, amikor az általunk írt program hatására felpörögnek a motorok és mozgásra bírunk egy 250 tonnás híddarut. Ott van mellette persze az ezzel egyenértékű felelősség is, mert ha valamit elrontanánk, akkor még a megfelelő védelmek mellet is egy ilyen gép nagy rombolásra is képes. Gondoljunk bele: akár otthon, egy kézi fúrógép is nagy sérülést tud okozni, de egy ipari berendezés ennél sokkal veszélyesebb, hiszen más a lépték is, mikor több kilowattos vagy megawatt teljesítményű motorokat, fűtési rendszereket, netán vegyi folyamatot indítunk el. Ennek megfelelően ma már a szabványok sorozata iparágakra lebontva megköveteli a megbízhatóság számszerűsítését (ilyenek pl. az IEC 61508, 61511, 61062, illetve pl. a vasútbiztonsági előírások, atomerőművek biztonsági követelményei).

MM: Önök mikor kezdtek PLC-ket használni biztonsági rendszereknél?

I.L.: A biztonsági rendszerek tervezését 2008-ban kezdtük el: akkor ez még nagyon gyerekcipőben járt. A NASA által kiadott MIL handbookon kívül néhány szabványban voltak fellelhetőek a számításhoz szükséges információk. Azóta, ahogy egyre több megrendelőnk kezdte el számítani a megbízhatósági értékeket, sok esetben rá kellett jönniük, hogy egyszerűbb PLC-vel megoldani sok biztonsági funkciót, mint sokszor tesztelhetetlen keresztfeltételekkel lehuzalozott biztonsági köröket alkalmazni, ami után a tervező vagy karbantartó (többek között mi is) napokon át a fejét vakarva keresheti a pókhálóban a félrehuzalozott logikát, melyet sokszor azonos színű érrel, jó esetben pirossal, vagy fehérrel kötöttek be. Az ún. failsafe PLC-k jelentősen meggyorsítják ezeket a folyamatokat. Mára ott van a Siemens Tia Portal Safety Evaluation rendszere ami megkönnyíti a gépbiztonság számítását, a PLC architektúrájából és a biztonsági funkciók beviteléből megkapjuk a további feldolgozáshoz szükséges megbízhatósági értékeket, melyet a gép teljes biztonsági számításához, validálásához elengedhetetlen.

Automatizált vízosztó. A PLC visszajelzéses ferdeülékes és membrán szelepekkel szabályozza a folyamatot. Méri az áramlás és nyomás értékeket is, melyeket folyamatosan naplóz.

MM: Hogyan választanak egy-egy feladathoz PLC-t?

Újabb előnye a PLC-knek, hogy a gyártók termékpalettája mára már igen széles spektrumot fed le, ezért szinte bármilyen feladat elvégzésére megtalálható a megfelelő eszközök. Éppen ezért nagyon fontos, hogy a feladathoz legjobban illeszkedő PLC és eszközök kerüljenek kiválasztásra. Találkoztunk olyan projekttel, ahol logisztikai rendszerbe kellett illeszteni egy automatizált felrakó gépet. A tervező biztosra akart menni ezért kiírt egy fejlett frekvenciaváltót. Egyetlen probléma volt csak vele, a gyártó tengeri olajfúrókra fejlesztette ki, így gyakorlatilag minden olyan funkciót kivett belőle, ami egy ilyen környezetben felesleges, többek között, a precíziós pozicionáláshoz szükséges funkciókat is, ami az adott projektben nélkülözhetetlen volt.

A tervezés, fejlesztés korábban jól specifikált design-ok alapján készült, melyben minden folyamat részletesen ki volt dolgozva, és a programozónak tényleg csak a kódolással kellett foglalkoznia. Manapság a beruházások felgyorsultak, ami a tervezési és kiviteli fázist is lerövidíti, és tolja el a PLC fejlesztést is egy agilisabb irányba, ahol elengedhetetlen, hogy a fejlesztő ismerje a technológiai folyamatokat, tudjon értelmezni egy P&I diagramot, a folyamat tranziens jelenségeit pontosan ismerje. Például miközben egy aktuátort egyik állapotból a másikba viszünk, a fizikai változás (pl. egy munkahenger kitolása) nem azonnal történik meg. A köztes állapot összes lehetséges kimenetét fel kell ismerni, és le kell tudni kezelni. Ezért a hardvernek és a szoftvernek szorosan együttműködve, integráltan kell működnie, ráadásul illeszkednie kell a technológiához. Ehhez azonban elengedhetetlen az, hogy a szoftveres tervező részt vegyen a gépészeti és technológiai tervezésben is. A gépésztervezők nagyon szépen összerakják a technológiát, de számukra gyakran közömbös adat a kiválasztott eszközök villamos adatlapja: pl. volt olyan projektünk ahol több millió forintot tudtunk volna spórolni a megrendelőnek, ha már a tervezés fázisába jelezni tudjuk, célszerű azonos típusú szelepekből olyan vezérlésűt választani amit direktben, közbenső elektronika nélkül illeszteni lehet PLC vezérléshez. Arra is figyelni kell, hogy vevőnek olyan megoldásokat szállítsunk, amely a lehető legjobban illeszkedik az adott feladathoz. Napjainkban a vevő bevonása a hardver és szoftver megtervezésébe kulcsfontosságú az elvárt igények kielégítéséhez. Egyedi megrendelői igényre a PLC-hez fejlesztettünk már olyan felhasználás specifikus célhardvert, mint egyenáramú motorvezérlő, TV-hez illeszthető ipari hálózattal kommunikáló IoT eszköz vagy épp ipari méretű 7 szegmenses kijelző – ezek összetettebb, ritkább, de igen izgalmas feladatok.

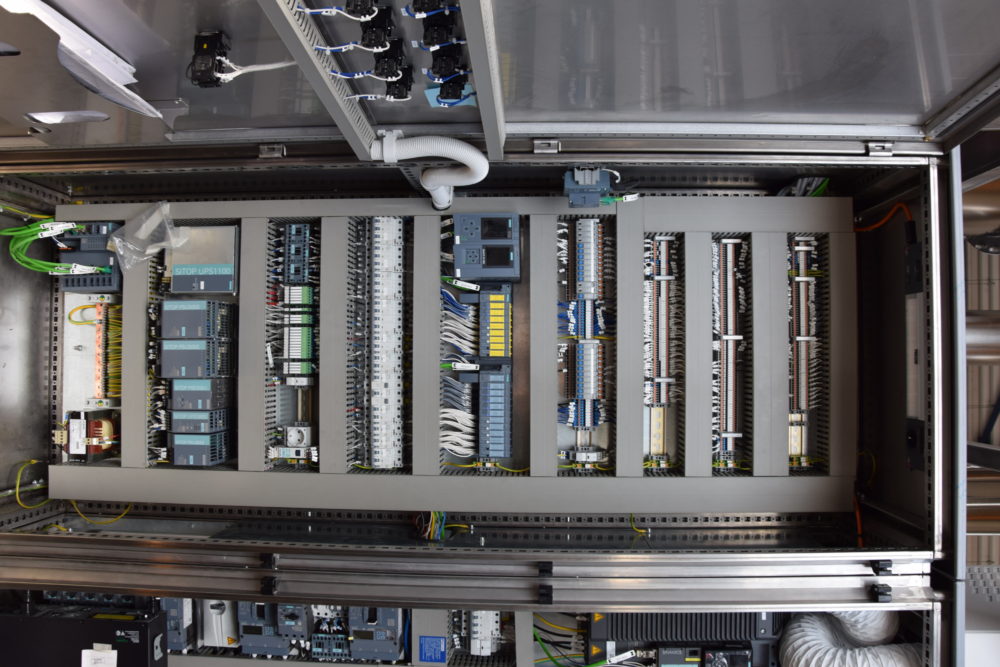

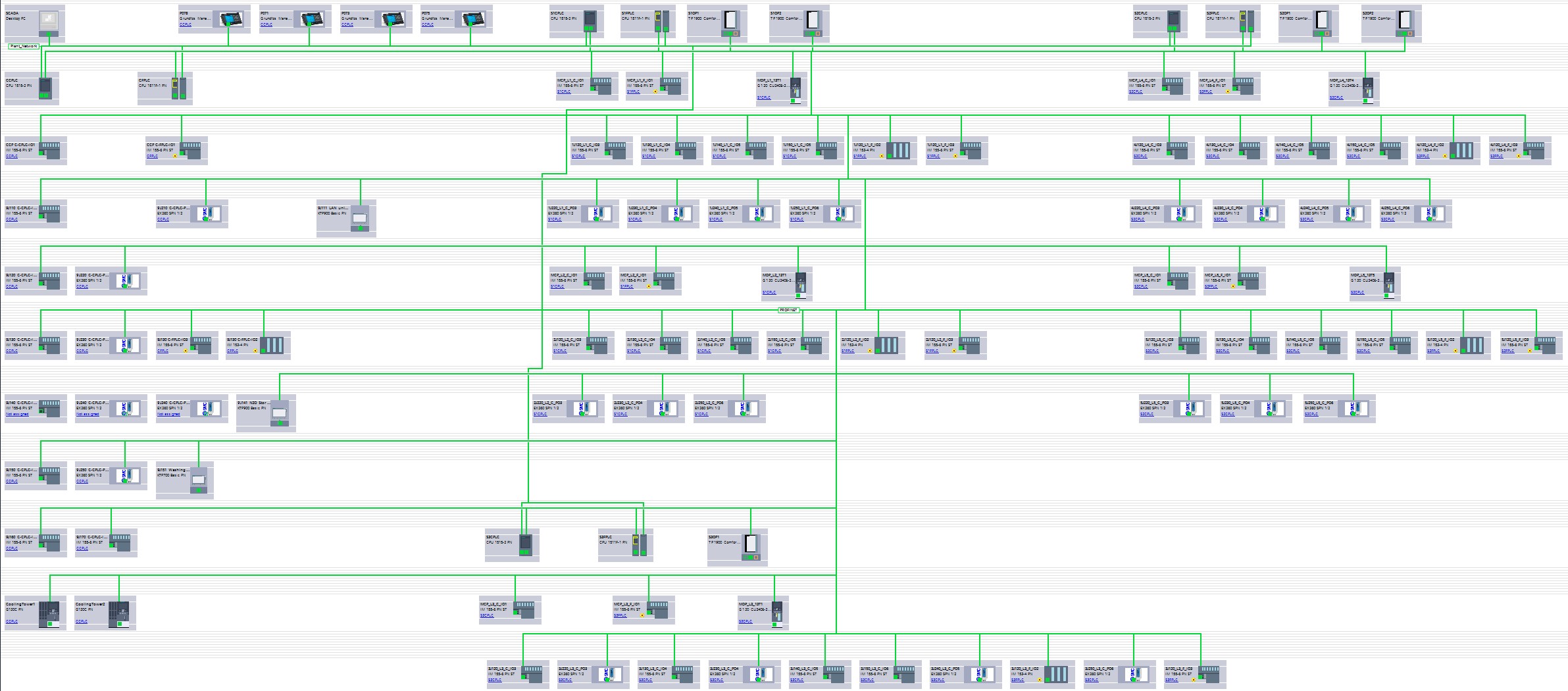

A PLC sokféleségénél maradva: a gyártók kisebb PLC-it, mint például a Siemens S7-1200 CPU-k, egyszerűbb vezérlési feladatok ellátására szoktuk választani, és általában egy kisebb méretű operátori panellel kombináljuk. Ilyen párost használtunk egy folyami szállodahajó légtechnikai vezérlésére is. Ezek az eszközök tipikusan egy relés logika gyors és hatékony kiváltására is szolgálnak. Ezzel szemben a komolyabb PLC-ket mint például a Siemens S7-1500 családja (mely a korábbi S7-300 család kiváltatója, de tudásban jóval túlmutat) már összetettebb vezérlési folyamatok ellátására használunk. Volt pl. egy belgiumi projektünk, ahol egy négy, egymáshoz kapcsolódó gyártóüzemet ezen PLC-k hálózatával valósítottunk meg. Ebben a rendszerben 4 db S7-1500, 4 db S7-1500 biztonsági (Failsafe), 2 db S17-1200 PLC, és számtalan IO sziget, frekvenciaváltó található. Illetve más gyártók szelepszigetével is már Profinet hálózaton keresztül kommunikálunk, mely jelentősen csökkentette a terepi huzalozást.

Egy berendezés építés alatt álló SCADA szobája. A monitorokon a PLC által vezérelt berendezés vizualizációja.

MM: Több PLC használata hogyan oldható meg?

Több, még függetlennek tűnő rendszer esetén is hasznos lehet a PLC-ket hálózatba kötni. Erre példa az az eset, ahol egy-egy egymástól független PLC ha egyszerre indította volna a saját nagy teljesítményű kompresszorát, az úgy megrántotta volna a villamos hálózatot, hogy a környező települések egy ideig biztosan áram nélkül maradnak. Ha egy ilyen hálózatra ráültetünk mondjuk egy Siemens IoT gateway-t is, akkor pedig adatgyűjtésre is kiválóan alkalmasak az IT felé.

És végül ott vannak a nagyágyúk, a DCS-ek az elosztott vezérlő rendszerek (a Siemens-nél ez PCS7 néven fut). Ezeket főleg nagyobb és összetettebb ipari folyamatok vezérlésére szokták használni, egy-egy ilyen rendszer akár földrajzi elhelyezkedéstől függetlenül több komplett gyártó üzemet is képes összefogni. Ennek tükrében ezen rendszerek bonyolultabbak is, ezért ide már szükséges erre a területre specializálódott szaktudás is. Úgy tapasztaltuk, ilyen rendszerek kapcsán elsősorban multinacionális cégek szoktak megkeresni minket, mert a rendszer nyújtotta előnyöket ők tudják legjobban kiaknázni.

Szakmai ártalom lehet a “mindent automatizáljunk amit lehet” elv, mert hobbi szinten már évtizedek óta foglalkozunk épületautomatizálással, a családtagjaink már régen megszokták, hogy a redőnyt egy app-ból tudják felhúzni. Talán ebből fakadóan pandémia idején úgy döntöttünk, hogy az irodánkat felújítjuk, modernizáljuk és amennyire lehet automatizáljuk. Ehhez elsősorban Siemens rendszereit és eszközeit vettük igénybe. Szándékosan törekedtünk arra, hogy minél több eszközt ismerjünk meg: van KNX, Dali, Modbus és Profinet-es eszközünk is, az egész rendszert pedig egy S7-1200 PLC fogja össze és vezérli. Ezekkel például tudjuk szabályozni a beáramló levegő mennyiségét, minőségét, hőmérsékletét, illetve a mérésen alapuló fényerőszabályozásunkkal a természetes illetve mesterséges fény arányának változtatásával be tudjuk állítani az irodai munkához ideális és állandó megvilágítást. Számos intelligens funkció mellett a biztonságra is gondoltunk egy ilyen rendszer tervezésénél. Biztonságos távoli eléréssel saját applikáción keresztül tudjuk a rendszert vezérelni. Az iroda minden lehetséges paraméterét igyekeztünk mérni és feldolgozni.

A kép története: egy sikeres távol-keleti beüzemelés után a helyi projektvezető a telefonján ellenőrzi az üzem valós idejű paramétereit.

MM: Karbantartás során az Önök munkáját milyen megoldások segítik?

Nem elegendő ott megállni, hogy létrehoztunk egy rendszert és azt átadtuk a megrendelőnek, a karbantartásra is fontos figyelmet szentelni. Annak ellenére, hogy a gyártók nagyjából 10 évre tervezik az életciklusukat, nem ritkán találkozunk 20 évnél is idősebb “múzeumi” rendszerekkel. A terméktámogatás évtizedes megszűnését követően sok esetben komoly kihívás, hogy egy ilyen rendszerhez hozzá tudjunk férni, cserealkatrész beszerzésről nem is beszélve. A karbantartás során nem csak a PLC tesztelése a kulcskérdés, hanem az érzékelők esetleges újra kalibrálása, a hajtások végrehajtási idejének ellenőrzése, és minden egyéb, a folyamatban változást előidézhető eszköz működésének az ellenőrzése is. A karbantartások, szervizelések során komoly segítséget jelenthetnek a Siemens VPN alapú megoldásai is, ahol a PLC-s kolléga nagy biztonságú távoli elérés révén az irodából úgy tud felcsatlakozni a PLC-re, mintha ott ülne mellette, ezáltal azonnali beavatkozással el tudja hárítani a szoftveres anomáliát, vagy információval szolgál a helyi karbantartó csapatnak, hogy melyik hardver elemre fókuszáljanak. A távol keleti projektjeinknél előszeretettel használjuk ezt a megoldást, ezzel azonnali segítséget nyújtva a megrendelőnek és megspórolva egy igen költséges utazást

A cikkben említett több PLC-s hálózat képe a Siemens TIA fejlesztő környezetből kimentve. A zöld vonal maga a Profinet hálózat.

MM: Mit tart a jövő irányának a PLC-k világában?

Az elmúlt 12 évben nagy figyelmet fordítottunk arra, hogy a rohamosan fejlődő automatizálás világához mi is hozzájáruljunk. A jelenkori ipari forradalom a gépek közötti kommunikációról szól. Ennek alapja az IoT (Internet of Things) mely révén rendelkezésre álló nagy mennyiségű adat gyűjthető („Big data”), amely segítségével a gépek emberei beavatkozás nélkül hozhatnak döntéseket, vagy a döntésekhez személyre szabott információt adnak. Úgy gondoljuk, hogy a hagyományos értelemben vett PLC kódolás is megújul, és egy technológia közelibb szemlélet veszi át majd a helyét, mint például az ún. digital twin (ahol egy virtuális modell egy az egyben tükrözi a fizikai objektumot, és a „programozó” már ilyen objektumokkal dolgozik.)

A MODIM irodáját vezérlő automatika. A lelke egy Siemens S7-1200 PLC, de látható a képen KNX illetve Dali inteface is valamint a PLC-t és a KNX hálózatot összekapcsoló gateway.

A MODIM-ról

A MODIM Mérnöki Kft.-t több éves szakmai tapasztalattal 2010-ben alapították az automatizálás egyre szélesedő palettájának naprakész megoldásainak alkalmazására. Tervezőik és projektvezetőik gyakorlott, Magyar Mérnöki Kamara és Magyar Elektrotechnikai Egyesületi tagsággal rendelkező okleveles mérnökök. Fő tevékenységi körük: automatizálási és irányítási rendszerek tervezése, műszerezése és kivitelezése. Vállalkoznakk komplex irányítástechnikai és automatizálási rendszertervek elkészítésére, felújítására, karbantartására, valamint szakmai tanácsadásra, támogatásra is.

Elérhetőségek:

MODIM Mérnöki Kft.

1113.Budapest, Karolina út 17/B,

Központi telefonszám:

06 (1) 780 4442

www.modim.hu