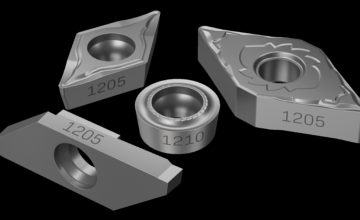

A Sandvik Coromant kiszámítható szerszámkopást biztosít a kemény kompozit CoroDrill® 863-O fúróval történő megmunkálásában.

Egy friss felmérés szerint a gyártók egyharmada felgyorsítja az automatizálási eszközökbe történő beruházásokat. De hogyan fog ez vonatkozni a kompozit anyagok megmunkálásának nehéz technológiájára? Aaron Howcroft, a Sandvik Coromant globális termékmenedzsere itt elmagyarázza, hogy saját CoroDrill® 863-O vágószerszámuk hogyan segítheti a gyártókat a kompozitmegmunkálás szemléletének újragondolásában – a kémiai gőzölési (CVD) technológiának köszönhetően.

A legtöbb repülőgép-alkatrészen a furatok készítésekor a gyártóknak három esélyük van arra, hogy a furatot helyesen készítsék el – ezután már lehetetlen a furatot az előírt tervezési specifikáción belül átdolgozni. Ha csak egy furat esetén is elszalasztják ezt a három esélyt, az átmérő, a felületkezelés vagy a delamináció miatt, akkor az egész alkatrészt selejtezni kell. Tekintettel a repülőgép-alkatrészek hatalmas értékére, a furatok készítése kockázatos vállalkozás. Ez különösen érvényes a kompozit anyagok fúrásakor, amelyek új követelményeket támasztanak a megmunkálással szemben.

A furatmegmunkálás az egyik leggyakoribb eljárás a kompozitok megmunkálásakor. A két vagy több, különböző fizikai és kémiai tulajdonságokkal rendelkező anyagot egyesítő kompozit anyagok megmunkálása az anyag szálas részének vágásával, azaz törésével jár. Ha ezt helytelenül végzik, akkor a kompozit anyag rétegei leválnak a helyükről. Ez az úgynevezett delamináció, amely a Sandvik Coromant ügyfelei szerint a termelésüket leginkább korlátozó tényező.

A delamináció hatással van a furatok minőségére és ismételhetőségére, a végtermék minőségére és integritására, valamint a gyártók nyereségére. Azért mondom, hogy integritás, mert a jobb furatminőség létfontosságú az alkatrész meghibásodásának megelőzése szempontjából, és nagymértékben függ a furatok megmunkálásához vagy befejezéséhez használt gyártási eljárásoktól.

A kompozitmegmunkálás során keletkező hő mennyisége is jelentős. Az anyag gyenge hővezetése és a forgács hiánya veszélyt jelent az anyag szálait összetartó gyantára. Más szóval, a kompozitok megmunkálása rávilágít a megmunkálási folyamat olyan gyenge pontjaira, amelyeket egyébként figyelmen kívül hagynánk.

Ezeket a gyengeségeket a piacon kapható kompozit anyagok egyre szélesebb skálája és kiszámíthatatlansága kihangsúlyozza. Ez kihívássá teszi a versenyképes megmunkálást.

Miért említem ezt most? Nos, a COVID-19 korában a furatok minősége vitathatatlanul fontosabb, mint valaha. Az Euromonitor International kutatása szerint a vállalatok mintegy 50%-a tervezi digitális stratégiájának átalakítását. Az Euromonitor 2020-as Voice of the Industry felmérésében a válaszadók egyharmada azt nyilatkozta, hogy fel fogja gyorsítani az automatizálási eszközökbe történő beruházásokat – tehát ezeket a furatokat megfelelően kell kialakítani a személyzet nélküli üzemi forgatókönyvekben.

Ezért a gyártóknak folyamatosan át kell gondolniuk, hogyan járjanak el a kompozitok fúrása során.

Kiszámítható kopás

Megállapítottuk, hogy a furatok felületi integritása valódi aggodalomra ad okot a repülőgépgyártók számára. De milyen szerepet játszhatnak a szerszámok ezeknek az aggályoknak a kezelésében – és hogyan járulhat hozzá a jobb fúrás az automatizálási stratégiához?

Először is nézzük meg azt az ideális helyzetet, amelyre a gyártók törekednek. Olyan furatokat akarnak, amelyek jó minőségűek, következetesek és megismételhetőek. Természetesen minden szerszám elhasználódik idővel, de ennek a kopásnak szerszámról szerszámra következetesnek és kiszámíthatónak kell lennie.

Nem tudom eléggé hangsúlyozni a kiszámítható kopás fontosságát. Általában a CNC-t úgy programozzák, hogy a szerszámot a meghibásodás helyén kihúzza. Tehát, ha a fúró élettartama nem következetes, akkor egy szörnyű, de reális forgatókönyv szerint a legtöbb megvásárolt termék szerszáméltartama 50%-kal csökkenhet. Amikor a Sandvik Coromant fúrószerszámot szállít ügyfeleinek, garantálnia kell, hogy a szerszám minden körülmények között kiszámítható számú percig használható lesz – minden alkalommal!

Az olyan szerszámok, mint a CoroDrill® 863-O fúró, segíthetnek a gyártóknak teljesen automatizálni folyamataikat.

Jobbnak tervezett

Ezért fejlesztette ki a Sandvik Coromant a CoroDrill® 863-O nagy teljesítményű fúrószerszámot kompozitokhoz, beleértve a szénszál- (CFRP) és üvegszál- (GFRP) erősítésű anyagokat is. A fúrószerszámot olyan iparágak számára terveztük, amelyek széles körben használják a kompozit anyagokat, és amelyeknél több méretnyi anyagot kell fúrni egy szerszámmal – például a repülőgépiparban, amely kompozit anyagokat használ a repülőgépek vázainak és egyéb alkatrészeinek gyártásához.

A CoroDrill® 863-O szerszám kifejlesztése során – az O csak kompozitra vonatkozó alkalmazásokat jelent – a szerszámot először a repülőgépiparban a delaminációra leginkább hajlamos anyagra alkalmaztuk. Konkrétan egyirányú rétegelt lemez, hámlóréteg vagy szövött hátoldal nélkül, amelyet leggyakrabban a repülőgépszárnyak és a törzsek esetében használnak. Digitálisan feltérképeztük a delaminációt, hogy pontosan meghatározzuk, hogy a szerszámok élettartama alatt mennyi delaminációt tapasztaltunk.

A számítógépes rendszer nagyon szűk tűréshatárokra volt beállítva, azaz a delamináció szűk tartományát fogaduk el egy adott furatban. Az így kapott adatok alapján optimalizálni tudtuk a fúró kialakításának alapvető szempontjait, például a spirál szögét – vagy a fúró körüli spirálhornyot. A magasabb emelkedésű spirál előnyös a forgácselvezetés szempontjából, így csökkentheti a delaminációt a kilépő oldalon. Ezzel szemben a túl magas emelkedésű spirál a kompozit anyagban a belépő oldalon leválaszthat rétegeket. Bárhogy is legyen, ez azt eredményezheti, hogy a rétegek vagy szálak benyúlnak a furatba.

A CoroDrill 863-O további fő jellemzői a profilja és a minősége. A kompozit anyagok nem homogének, és minden új anyag megjelenése egy gyártási sorozatban egyedi kihívást jelent; saját vastagsága, összetételének típusa és így tovább. A CoroDrill 863-O kiváló tulajdonságai bármilyen anyag megmunkálására alkalmassá teszik.

Aztán ott van az anyagminőség kérdése. A keményfém fúrók jól alkalmazhatók a repülőgép- és űrtechnikai alkatrészek megmunkálásához, mivel a keményfém a forgácsolási geometria és a szár révén erősíti a szerszámot. Ez optimalizálja a forgácsolási műveletet, és maximalizálja a hézagot és az anyag elvezetését. A kompozitok koptató jellege miatt azonban a karbid is gyorsan kopik. Ez problémás, különösen az automatizált gyártási folyamatoknál.

Ennek kiküszöbölésére a CoroDrill 863-O kémiai gőzölési (CVD) technológiával készül. A CVD egy nagyon kemény szerszámanyag, amely ideális kompozitok és szendvicsanyagok megmunkálására. A CVD-rétegek alkalmazása a teljes vágóélre sokkal hosszabb szerszáméltartamot eredményezhet, és a CVD alacsony súrlódási együtthatója és magas hővezető képessége miatt a szerszám vágóélei kevésbé hajlamosak az élrátét (BUE) kialakulására. Mivel a CVD éles marad, elvezeti a hőt, alacsony a súrlódás, és minimálisra csökkenti a furatproblémák kialakulására való hajlamot.

A CVD-minőség tehát előnyösebb ott, ahol a furatok száma magas és nagyobb termelékenységre van szükség.

Jól felszerelt robotok és helyszíni tesztelés

A CoroDrill 863 szélesebb családja már most is hasznára válik a gyártók automatizált gyártóberendezéseinek – mind a CNC-berendezésekben, mind a gyártósoron lévő robotokban. Mivel keményfém, polikristályos gyémánt (PCD) és CVD-bevonatú változatokban kapható, a fúró mindenféle nehéz anyagtípus – kompozitok, alumínium, titán, hőálló szuperötvözetek és rozsdamentes acélok – megmunkálására alkalmas, személyzet nélküli folyamatokban.

A laboratóriumból kikerülve a CoroDrill 863-O teljesítményét egy szénszálas munkadarab fúrásával próbára tették. A szénszál népszerű anyag a repülőgépiparban, mivel a mérnökök az anyag kiváló szilárdság/tömeg arányának köszönhetően könnyebb repülőgép-szerkezeteket tudnak létrehozni.

Egy átlagosan 0,25 hüvelyk vastagságú alkatrészen két fúrást végeztünk a CoroDrill® 863-O geometriával, amely a kompozit anyagok jobb kopásállósága érdekében a CVD saját, O1AD nevű változatát használja. Először a munkadarabot egy 863-O fúróval megmunkáltuk, amelynek vágási átmérője (DC) 6,37 mm (0,25 hüvelyk) volt. Másodszor pedig 4,85 mm-es (0,191 hüvelyk) átmérővel.

A 863-O mindkét készletben és minden szerszámmal kiváló eredményeket mutatott. 400 lyukat fúrtunk a szénszálas anyagba 6,37 mm-es (0,25 hüvelyk), illetve 560 lyukat 4,85 mm-es (0,191 hüvelyk) átmérővel, és az eredmények még a szerszám éltartamának korai szakaszában is figyelemre méltóan jól megfeleltek a laboratóriumi teszteknek.

A Sandvik Coromant Capacity Data Management rendszere segítségével, amely a szerszámok éltartamának becslésére és előrejelzésére szolgál ügyfeleink számára, pontosan megbecsültük a biztonságos szerszáméltartamot. Összességében ez bizonyítja, hogy a termék kiváló szerszáméltartamot, kevesebb szerszámcserét, valamint ismételhető és megbízható teljesítményt nyújt a kompozitmegmunkálásban. Fontos, hogy mindkét teszt során az összes furatban alacsony volt a delamináció szintje a belépéskor vagy a kilépéskor.

Egyértelmű tehát, hogy a speciális forgácsolószerszámok kritikus fontosságúak a furatok készítésében elért sikerhez – különösen a kompozit vagy szendvicsanyagokból készült alkatrészek esetében. Az olyan szerszámok, mint a 863-O fúró, szintén döntő szerepet játszhatnak a vállalatfolyamatok teljes körű automatizálásában, még a szívós kompozit anyagok megmunkálásakor is.