Ahogy a labdarúgó, Lionel Messi mondta egyszer: „A tehetség és az elegancia semmit sem jelent szigor és pontosság nélkül.” Minden gyártóvállalat célja, hogy kielégítse ügyfeleit azáltal, hogy a munkadarabokat megfelelő minőségben, időben és optimális költséggel szállítja. Staffan Lundström, a Sandvik Coromant termékmenedzsere itt elmagyarázza, hogy az acélesztergálás költséghatékonysága és minősége miért a pontosságon múlik – különösen a hűtőközeg kiválasztásánál.

Bármilyen iparágról legyen is szó, a műhelyek könnyebb alkatrészekre, nagyobb fenntarthatóságra és jobb üzemanyag-hatékonyságra vonatkozó igényekkel találkoznak. Ez előtérbe helyezi a nagyobb szilárdságú és hőálló anyagokat, mint amilyenek a tisztább acélok és a hőálló szuperötvözetek (HRSA).

Ez valódi kihívást jelent a gyártók számára a szerszáméltartam és a termelékenység, valamint a forgácskezelés terén. Ezen tényezők mindegyike javítható nagy pontosságú hűtőközeg-hozzávezetés alkalmazásával. Ezeket a kihívásokat nemcsak a gyártók tapasztalják meg, hanem olyan szerszámkészítők is, mint a Sandvik Coromant. Szakembereink felelőssége, hogy kövessék ezeket a trendeket olyan lapkákkal, amelyek támogatják ügyfeleink igényeit. Az esztergalapkáknak képesnek kell lenniük ellenállni a magas hőmérsékletnek forgácsolás közben.

Ezért javasolja a Sandvik Coromant a nagy pontosságú hűtőközeg-hozzávezetés használatát.

A zónában

De pontosan mit jelent a nagy pontosságú hűtőközeg-hozzávezetés használata? Mivel az acél esztergálása a gépben nagy nyomású környezetet teremt, a fúvókákkal ellátott modern esztergaszerszám nagy sebességű hűtőközegsugarat képes előállítani.

A nagy pontosságú fúvókákkal ellátott szerszámtartókkal a hűtőközegsugarak pontosan a forgácsolási zónára irányíthatók a lapka homlokoldalán. Ez hidraulikus ékként fog működni a forgács megemeléséhez, amelynek két hatása van: lerövidíti a lapka és az anyag érintkezési hosszát, és csökkenti a forgácsolóerőket. A végeredmény alacsonyabb hőmérséklet, jobb chipkezeléssel.

Az előre irányított nagy pontosságú felső hűtőközeg-hozzávezetés javíthatja a forgácsképződést és növelheti azt a folyamatablakot, ahol nincs szükség gépkezelőre. Mivel a teljesen autonóm digitális gyárak elterjedtsége várhatóan megduplázódik az elkövetkező öt évben, a Pricewaterhouse Coopers szerint (PwC) Digital Factories 2020: Shaping the future of manufacturing (Digitális gyárak 2020: a gyártás jövőjének alakítása) az ilyen előnyök döntő fontosságúak lehetnek.

Az előnyök azonban csak nagy pontosságú hűtőközeg-hozzávezetést használó alkalmazásokhoz kifejlesztett szerszámokkal érhetők el – például belső hűtőközeg-hozzávezetéssel rendelkező fúrókkal és célzott hűtőközegsugarat használó esztergaszerszámokkal. Ennek oka, hogy a forgácstöréshez szükséges hűtőközeg-nyomás az esztergaszerszámoknál függ a fúvóka kialakításától, a megmunkált anyagtól, a fogásmélységtől és az előtolástól. A szükséges hűtőközegáram a nyomástól és a teljes adagolási területtől függ.

Válasszon moduláris lehetőséget

A Sandvik Coromant ezért korszerűsítette Coromant Capto® szerszámtartóit a T Max® P keményfém esztergalapkákhoz. A Coromant Capto® egy gyorsan cserélhető szerszámtartó, amelyet úgy terveztek, hogy csökkentse az összeállítás és a szerszámcsere időtartamát. Támogathatja a gyártók Szent Grálját is: a fokozott gépkihasználtságot.

A Coromant Capto®, mint a megmunkáló központok moduláris rendszere, sokféle hosszabbító és szűkítő csatlakozóelemet tartalmaz, lehetővé téve különböző hosszúságú és alakú szerszámok összeállítását, függetlenül a gép csatlakozófelületétől. A végfelhasználó számára a moduláris jellemző azt jelenti, hogy kevesebb drága, speciális szerszámot kell venni, amelyeknek a szállítási ideje is sokkal nagyobb. Ugyanazokat a szerszámokat lehet használni az egész műhelyben, ami egyedi rugalmasságot, optimális merevséget biztosít, és csökkenti a szerszám-raktárkészletet.

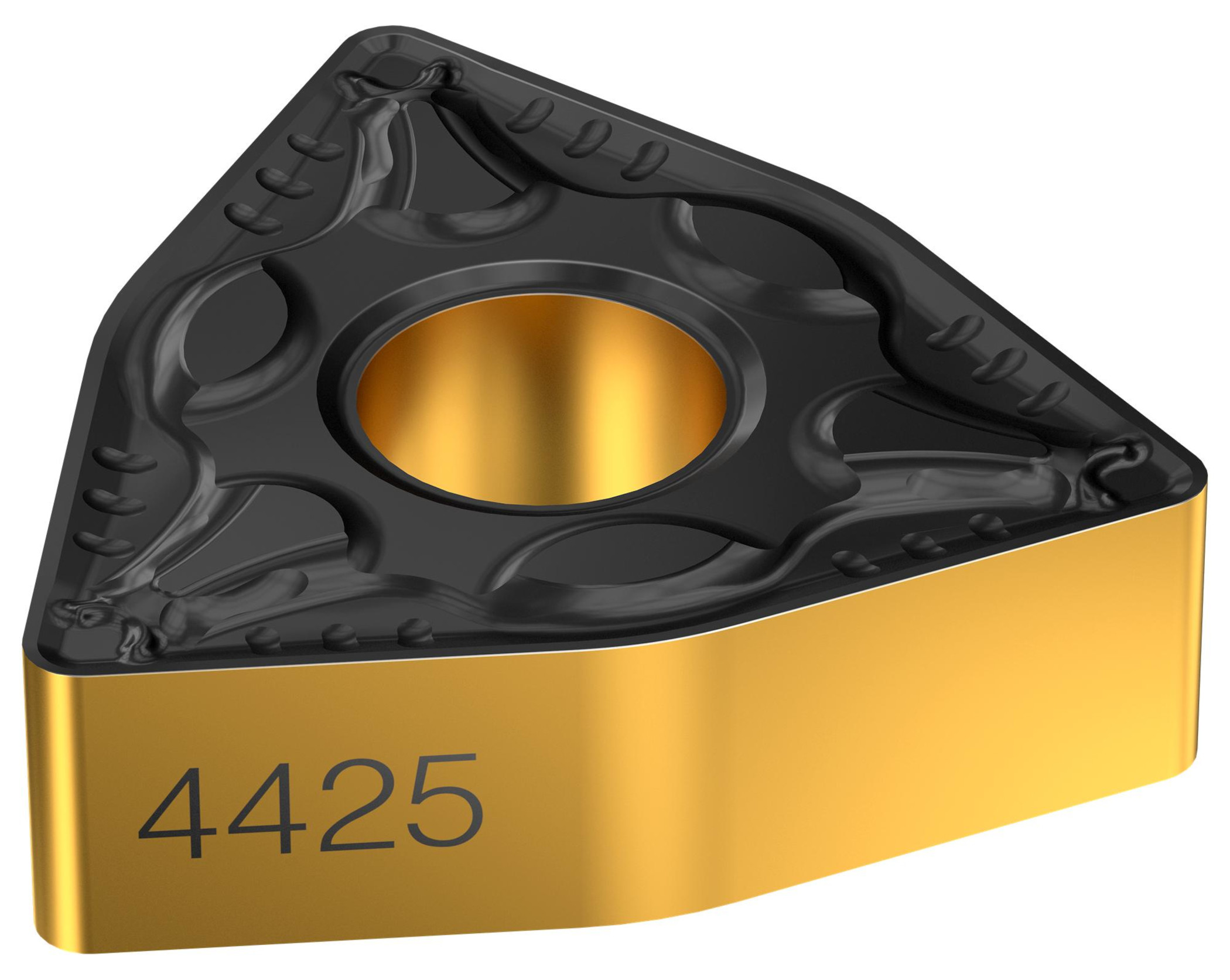

A Coromant Capto® frissítést kapott, hogy támogassa a T-Max® P-t, amelyet a Sandvik Coromant elsődleges választásként ajánl az általános esztergáláshoz, a közepes és a nagy alkatrészek esetén. A T-Max® P kialakítású lapkák a Sandvik Coromant számos acélesztergálási minőségét használják, beleértve a GC4425-öt és a GC4415-öt is, amelyek jobb kopásállóságot, hőállóságot és szívósságot biztosítanak.

Mindkét anyag második generációs Inveio® bevonattechnológiát alkalmaz, amely tovább javítja a kristályorientációt a még következetesebb teljesítmény és a jobb kopásállóság érdekében.

A T-Max® P-t szerszámon keresztüli nagy pontosságú felső és alsó hűtőközeg-hozzávezetéshez tervezték. Az új szerszámtartók növelik az éltartamot és a termelékenységet az ISO S-, M- és P- munkadarabok esetében, amelyek a leggyakoribbak és legösszetettebbek közé tartoznak. A nagy pontosságú hűtőközeg-hozzávezetés kifejezetten hatékony ezen nehezen megmunkálható anyagok esetében.

Hosszabb éltartam

A költséghatékony megmunkáláshoz elengedhetetlen a szerszám hosszabb életciklusa és a jobb forgácskezelés. Mindkettőt segítheti a szerszámban felgyülemlő hő csökkentése hűtőközeg alkalmazásával. A Sandvik Coromant egyik ügyfele tapasztalta ezt, amikor ötvözetlen acélból (a P1.2.Z.AN (CMC 01.2)) készített agyalkatrészeket elárasztásos hűtőfolyadék-ellátással. Meglévő folyamata nagyoló esztergálást végzett a munkadarabon egy Okuma vízszintes esztergában, és akár 30 darabot is legyártott, mielőtt szerszámkopásra utaló jelek alakultak volna ki.

A műhely javítani akarta a forgácskezelést és a szerszám éltartamát, jobb folyamatbiztonsággal és a ciklusidőkkel. Ennek érdekében az ügyfél lecserélte a meglévő lapkát az esztergáláshoz egy CoroTurn 300 QS® száras szerszámra nagy pontosságú hűtőközeg-hozzávezetéssel az elárasztásos hűtőfolyadék-ellátás helyett. A végeredmény az volt, hogy az ügyfél akár 79 alkatrészt is meg tudott munkálni, mielőtt a szerszám kopás jeleit mutatta volna – az éltartama több mint 263%-kal növekedett.

Összességében a nagy pontosságú hűtőközeg-hozzávezetéses CoroTurn 300 QS® 180%-kal növelte a műhely termelékenységét.

Természetesen ezek az előnyök a nyereségre nézve is kedvezők. Egy másik esetben a Sandvik Coromant egy repülőgépipari ügyfele a GC4425-öt, valamint felső és alsó hűtőközeg-hozzávezetést használva egyetlen szerszámmal két fő futóművet tudott megmunkálni. Az előző megoldás, egy versenytárs szerszáma elárasztásos hűtőfolyadék-ellátással csak 0,8 alkatrészt tudott megmunkálni, mielőtt kopás jelei léptek volna fel. Ez ismét jelentősen megnövelte a szerszám éltartamát – 250%-kal.

Az ügyfél most már 2 teljes alkatrészt tudott megmunkálni a lapka meghibásodása előtt, így javíthatta a termelékenységet és a ciklusidőt azáltal, hogy kiküszöbölte a lapkacsere miatti leállást. Ez 29%-os költségcsökkenést eredményezett.

Új ötletek a megmunkáláshoz

Ezek az esetek azt mutatják, hogy a nagy pontosságú alsó és felső hűtőközeg-hozzávezetés jelentősen javíthatja a szerszám éltartamát és az alkatrészek minőségét. A nagy pontosságú felső hűtőfolyadék-hozzávezetés továbbá létfontosságú lehet a forgácstörés szabályozásában a biztonságos megmunkálás érdekében, míg az alsó hozzávezetés a hőmérsékletet tartja kordában a hosszú és kiszámítható éltartam érdekében.

A hűtőközeg-technológia pozitív hatással van a felületi minőségére is – így szerves része a minőségi gyártási megközelítésnek. Ennek alátámasztására a Sandvik Coromant szakemberei hűtőközeg-használati és nyomásajánlásokat biztosíthatnak önnek.

És ott van a Sandvik Coromant PrimeTurningTM megoldása, egy olyan világkép, amely összirányú esztergálást tesz lehetővé a maximális termelékenység érdekében. A módszer alapja, hogy a szerszám a tokmánynál lép be az alkatrészbe, és az alkatrész vége felé haladva távolítja el az anyagot. Ez kiemelten mindennél fontosabb fémeltávolítási sebességet, és gyorsabb, minőségi gyártást és átállást is jelent.

A jobb szerszámok alkalmazása a megfelelő világképpel – és természetesen a nagy pontosságú hűtőközeg-hozzávezetéses T-Max® P megoldással – a szigorúság és a precizitás központi szerepet játszhat bármely gyártóvállalat acélesztergálási összeállításában. A műhelyek biztosíthatják, hogy az ügyfelek időben és optimális költségen kapják meg a munkadarabokat – Lionel Messit idézve – minőséggel, tehetséggel és eleganciával.