Rolf Olofsson, a fémforgácsolási szerszámok területén globális vezető Sandvik Coromant termékmenedzsere elmagyarázza, miért van itt az ideje annak, hogy a műhelyek új generációs szerszámmegoldásokat alkalmazzanak az acél ISO P-esztergálási kihívásainak kezelésére, valamint a gyártásuk hatékonyabbá és termelékenyebbé tételére.

A gyártók számára a dolgok kialakult módjától való eltérés – legyen szó gyártási folyamatról, kommunikációs módszerről vagy megbízható gépről vagy szerszámról – kockázatot jelenthet. Nem csoda, hogy olyan csábító a régi mondásra támaszkodni, miszerint „ha nem rossz, ne javítsd”. Okozhat-e egy új szerszám vagy digitalizált folyamat több zavart, mint amennyit ér?

Mégis, minden eddiginél több nyomás nehezedik a gyártókra, hogy a korral együtt változzanak – akár tömeg-, akár sorozatgyártással foglalkoznak. A Pinsent Masons német ügyvédi iroda kutatása a változás három fő mozgatórugóját azonosította.

Először is a 100 német gyártót és német diákot megkérdező felmérés megállapította, hogy az olyan felforgató Ipar 4.0-technológiák, mint a mesterséges intelligencia (MI) és az intelligens automatizálás „új ipari forradalmat indítanak el”. Másodszor, a zöldtudatosság egyre gyorsabban irányítja a gyártókat az alacsony szén-dioxid-kibocsátású üzleti modellek felé. Harmadszor, a Pinsent Masons megállapította, hogy

„az olyan makrogazdasági nyomás, mint a Brexit és most a COVID-19, széttöri a globális ellátási láncokat”.

Hogyan győzhetik le a gyártók ezt a három akadályt anélkül, hogy szem elől tévesztenék a két fő kihívást: a teljesítmény növelése és a költségek csökkentése? És hogyan tehetik meg ezt az egyik legáltalánosabb és legösszetettebb ISO P munkadarabanyag (acél) megmunkálásában? A válasz a következő generációs szerszámokban rejlik – még akkor is, ha az eszközök legutóbbi generációja még nem ment tönkre.

A megfelelő felszerelés

Először nézzük meg a gyártók két végső célját a nyereséges acél esztergáláshoz, a teljesítmény növelését és a költségek csökkentését. A gyártóknak csökkenteniük kell a sajátos helyzetükhöz megfelelő gyártási költségeket. A helyzet attól függ hogy tömeg- vagy sorozatgyártással foglalkoznak-e, és kiszámíthatatlanabb a COVID-19 korszakában, amikor a gyártók változékony nagy- vagy alacsony keresleti forgatókönyvekkel néznek szembe, és ennek megfelelően kell alkalmazkodniuk.

A gyártóknak mindig arra kell törekedniük, hogy maximalizálják megmunkálási teljesítményüket, ami a Sandvik Coromant megállapításai szerint 15%-kal csökkentheti az alkatrészenkénti összköltséget. A nagyobb gépteljesítmény megfelelő fenntartása érdekében növelni kell a fémeltávolítási sebességeket, valamint csökkenteni kell a selejtek számát, hogy rövidebb idő alatt több acél alkatrészt lehessen gyártani.

Mindennek központi eleme a gyártó által választott szerszám, különösen a lapka. Ezért a Sandvik Coromant a legjobban kiszámítható és következetes teljesítményt biztosító acélesztergálási minőségeket ajánlja.

Formában kell maradni

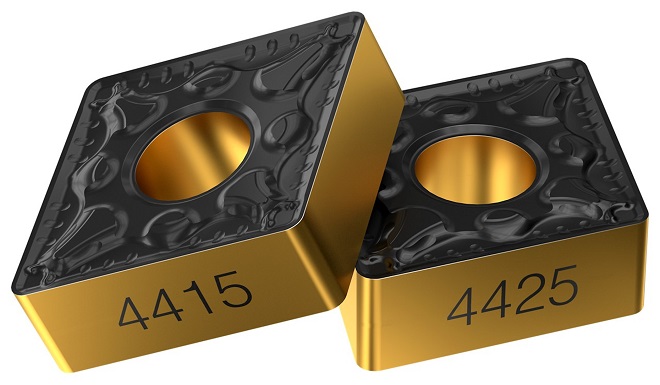

A Sandvik Coromant két nagy teljesítményű keményfém lapkaminőséggel bővítette a kínálatát, a GC4415-tel és a GC4425-tel. A lapkák megnevezése a P15 és P25 különböző munkakörülmények által a megmunkálási paraméterekkel szemben támasztott követelményekre utal (forgácsolási adatok, felületi minőség, fogásmélység, megmunkált vagy durva felületek, folyamatos vagy megszakított forgácsolás).

A Sandvik Coromant két nagy teljesítményű keményfém lapkaminőséggel bővítette a kínálatát, a GC4415-tel és a GC4425-tel.

A Sandvik Coromant két új keményfém lapkája megfelel ezeknek a paramétereknek. A GC4425 fokozott kopásállóságot, hőállóságot és szívósságot nyújt, míg a GC4415 modellt úgy tervezték, hogy kiegészítse a GC4425 modellt, amikor fokozott teljesítményre és nagyobb hőállóságra van szükség.

A GC4425 lapka jobb kopásállóságot, hőállóságot és szívósságot biztosít.

Mindkettő a második generációs Inveio® bevonattechnológiát alkalmazza. Mikroszkópi szinten látható, hogy mi teszi az Inveiót egyedivé: az anyag felülete egyirányú kristály-orientációval rendelkezik. Mindegyik kristály a forgácsolóél felé mutat, ami erős akadályt hoz létre, ez javítja a kráteres és a hátkopással szembeni ellenálló képességet. A hőt gyorsabban vezeti el a forgácsolási zónából, ami hosszabb fogásban eltöltött ideig formában tartja a forgácsolóélt.

Az Inveio® bevonattechnológia mikroszkopikus szinten egyirányú kristály-orientációval rendelkezik, ami fokozza kopásálló tulajdonságait.

A GC4415 és a GC4425 tehát nagyobb darabszámot tud megmunkálni tömeg- és sorozatgyártásban. Minden egyes lapka hozzájárul a szerszám hosszabb éltartamához, kiküszöbölve a hirtelen töréseket és csökkentve az újramegmunkálást és a selejtek mennyiségét.

Azáltal, hogy több alkatrészt lehet egyetlen összeállítással megmunkálni, az új lapkaminőségek csökkenthetik a gyártási leállásokat, amelyeket a gyakori lapkacsere és az egyes alkalmazásokhoz vagy anyagokhoz a megfelelő lapka megtalálására fordított idő okoz – ez a két tényező számít a leginkább időigényesnek a modern gyártásban.

A hűtőközeg tovább javíthatja a lapka teljesítményét minden szempontból, és döntő szerepet játszhat az általános gyártási költségek csökkentésében. Az alsó hűtőfolyadék-hozzávezetés szabályozza a hőt a forgácsolási zónában, amellyel hosszabb éltartam és kiszámítható megmunkálás érhető el. Ez lehetővé teszi a gépkezelők számára a forgácsolási sebesség vagy az előtolás növelését, ami nagyobb termelékenységnövelést és maximális teljesítményt tesz lehetővé.

Emellett a nagy pontosságú hűtőközeg-hozzávezetés közvetlenül a forgácsolási zónára fókuszálva jó módszer a forgácskezelés megvalósítására. Ezért a helyesen alkalmazott hűtőközeg-hozzávezetés növeli a termelékenységet, a folyamatbiztonságot, a szerszám teljesítményét és az alkatrészminőséget. Ezek mind kulcsfontosságúak a sikeres megmunkáláshoz.

Megvizsgáltuk, hogy az olyan tényezők, mint például a szerszámválasztás és a hűtőközeg használata, milyen kézzelfogható megmunkálási előnyökkel járhatnak – de mit nyerhet a gyártás, ha új módszertant alkalmaznak az acélesztergálás során?

A Sandvik Coromant szakemberei feltették maguknak ezt a kérdést, és az eredmény egy új világkép volt, amelyet mi PrimeTurningTM-nek hívunk, és amelyet jó választásnak terveztek tömeggyártáshoz vagy olyan alkatrészekhez, amelyeknél gyakori összeállításra és szerszámcserére van szükség.

Ha az esztergálás egy szűk keresztmetszet, akkor a vállalatnál korlátozódik a menetenként előállított alkatrészek száma. Ezért a gyártóknak át kell gondolniuk esztergálási folyamatukat annak érdekében, hogy a jelenleg elégtelenül kihasznált modern szerszámgépeikből maximális teljesítményt nyerhessenek.

Itt segít a PrimeTurning, ami rugalmasságot kínál az összirányú esztergáláson keresztül. Ezzel a műhelyek többszörösen növelhetik a termelékenységet anélkül, hogy veszélyeztetnék a folyamatbiztonságot és a szerszámok éltartamát. Ez az esztergálási mód sokkal hatékonyabb és termelékenyebb a hagyományos esztergáláshoz képest.

Pozitív változás

A GC4415 és a GC4425 már bizonyították előnyeiket az idei bevezetésük óta.

Az egyik esetben egy általános gépészeti gyártó a GC4415 lapkát vetette össze versenytárs lapkájával egy 220 HB Brinell-keménységű AISI/SAE CMC 02.1 acél munkadarab megmunkálása során.

Mivel a munkadarabot axiális külső esztergálásnak és lágyan forgácsoló nagyolásnak vetették alá, a vásárló nagyobb forgácsolási sebességgel (vc) (300 m/perc (984 láb/perc)) és nagyobb előtolási sebességgel (fn) (0,33 mm/ford (0,013 col/ford)) futtathatta a GC4415-öt, összehasonlítva a versenytárs lapkájával, amely átlagosan 250 m/perc (820 láb/perc) vc és 0,25 mm/ford (0,009 col/ford) fn értékre volt képes. A versenytárs lapkája élenként 200 munkadarabot munkált meg, mielőtt tönkrement volna, míg a GC4415 256 munkadarabot megmunkált, mielőtt a tönkremenetel kockázatának jeleit mutatta volna.

A GC4415-re váltással és a forgácsolási adatok növelésével az ügyfél 210%-os termelékenységet tudott elérni, és a költségeket 53%-kal csökkentette.

Amint ez a példa is mutatja, a gyártók valóban be tudják bizonyítani Machiavelli állítását, miszerint

„aki állandó sikerre vágyik, annak meg kell változtatnia magatartását a korral együtt haladva”.