Tervezési folyamat – Mi is az a Reverse Engineering? Hogyan integrálható a tervezési folyamatokba? Mikor érdemes fordított tervezési folyamatot használnunk? Milyen előnyökkel jár és mit jelent a gyártók számára? Miért okoz szoftveres kihívást egy Reverse Engineering feladat? Cikkünkben ezekre a kérdésekre kerestük a választ.

Mi is az a Reverse engineering?

A 3D szkenneléssel, a lézeres szkenneléssel mindenki találkozott, mindenki hallott róla, de a modell felépítése, és hogy hogyan jut el a gyártásig a modell, arról nagyon keveset hallunk. Kulcsfontosságú, hogy a szkennerek által kiadott modellt fel lehessen dolgozni. A Reverse Engineering folyamata nem más, mint a szkennelt ponthalmazok olyan 3D-s modell digitális reprodukciója, melynek végeredménye már alkalmas újra gyártásra, áttervezésre.

Hogyan integrálható a Reverse Engineering a tervezési folyamatokba?

A Reverse Engineering munka mindig fontos része volt a mérnöki tervezésnek: a mérnökök egy meglévő terméket, egy fizikailag megfogható darabot fejtenek vissza és elemeznek, hogy megértsék annak működését, funkcionalitását. Néhányan versenyképes termékek reprodukálására használják, míg mások olyan alkatrészek újraépítéséhez használják, amelyekhez nincs megfelelő műszaki dokumentáció. Lehetőség van arra is, hogy egy rosszul megtervezett termék hibáit feltárjuk a visszafejtés során. Ezek fontos előnyökkel ruházzák fel a tervező csapatot.

Annak ellenére, hogy a fordított tervezés ma már jelentős szerepet játszik a tervezés folyamatában, sok cégnél még mindig hiányzik a digitális fejlesztési munkafolyamatokba való integrálása. A mérnököknek gyakran bonyolult, különálló szoftverekhez kell fordulniuk. Az integrálatlan rendszer jelentősen csökkenti a visszafejtés mérnöki folyamatának hatékonyságát, korlátozza a kapcsolódó tervezésre és fejlesztésre fordítható időt.

Az új integrált technológiák azonban megfelelő lehetőséget biztosítanak a fenti problémák kiküszöbölésére. Olyan szoftvereszközök jelentek meg, melyek képességeit a tervezéssel azonos környezetben tudjuk használni, ezáltal lehetőséget biztosítanak a teljes munkafolyamat egyetlen közegben történő végrehajtásához. Ezzel egyidőben lehetővé teszi a mérnökök számára a termelékenység javulását.

Mikor érdemes a Reverse Engineering folyamatot használnunk?

Számos körülményt találunk, ami miatt visszamodellezésre lehet szükségünk. Ezek között az egyik kapcsolat, hogy a terméknek nincs dokumentációja, vagy a termék csak egy bizonyos része van műszaki dokumentációval ellátva:

- A termék a jelenlegi tervezési folyamat használata előtt készült esetleg elveszett minden dokumentáció

- A terméket egy másik cég tervezve, gyártotta pl.: egy lemezalakító szerszám. A szerszám gyártójától a dokumentáció nem érkezett meg, vagy hiányos

- A termék egy mintaprojekt része volt, soha nem dolgoztak ki rá megfelelő dokumentációt pl.: autódesign agyagforma

- Egy konkurens termék funkcióit szeretnénk vizsgálni

- Reprodukálni kell egy egykoron kézzel készült terméket, vagy egy részét beépíteni pl.: egy 200 évvel ezelőtt készült kézzel dekorált whisky-s üveg

- Művészi alkotások tömegtermelésbe vezetése

- Egyedi, személyre szabott esetek pl.: egészségügyben alkalmazott egyedi protézisek

Milyen előnyökkel jár a Reverse Engineering? Geometria és modellezési típusok

A tradicionális modellezésben két alapvető modellezést használunk:

- Parametrikus modellezés, amikor alaksajátosságokkal írjuk le a modellezni kívánt terméket és egy paraméterekkel meghatározott matematikai modell készül el a háttérben,

- Közvetlen modellezés, ahol egy meglévő modell módosítása az eredeti geometria „gyurmázásával” jön létre, azaz egy felület meghúzása, elmozdítása, módosítása segítségével. Az NX-ben erre több megoldás is rendelkezésünkre áll, mint a Szinkronmodelezés vagy a Realize Shape.

Ezen két modellezés olyan geometriákat hoz létre, melyeket íves-, vagy síkfelületek burkolnak. Ezek képzik a geometria határelemeit és alkotnak egy analitikus modellt.

Ezzel szemben a Reverse Engineering-ben használt kiinduló modellek – melyek a legtöbb esetben valamilyen 3D szkennelési folyamat eredményeként jönnek létre – egy hálót alkotnak. A háló felületét egy pontfelhő írja le, mely pontokat az alkalmazások nagy többsége háromszögekkel köt össze, ezzel meghatározva egy felület, vagy test geometriáját. Ezt a háromszögesített megjelenítést hívjuk Facet Modelling-nek.

A háromszögesített modell felületét, annak minőségét – legyen az felbontás, vagy a felület összefüggősége – a mérnökök módosíthatják, javíthatják. Ezzel például elérhetjük a facet modell „vízzáróságát” is.

A fordított tervezés során lehetőségünk van a háromszögesített modell további felhasználására:

- javítás/módosítás utáni azonnali felhasználására pl.: 3D nyomtatás,

- részterületek analitikus modellé alakítása és módosítása után kopott szerszámrész javítása, megmunkálása CAM segítségével,

- teljesen analitikus modell újraépítése,

- konvergens modellként megnyitva további használatra.

Ezek az előnyök mit jelentenek a gyártóknak és hogyan térülnek meg számukra?

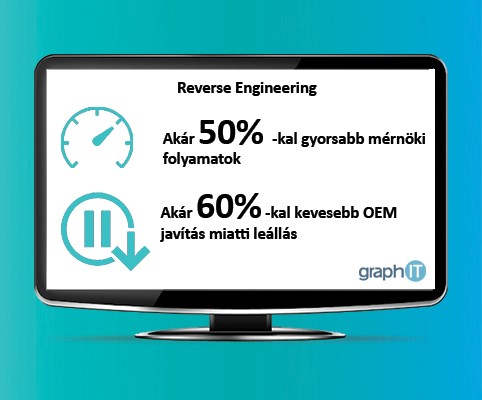

Számos gyártó küzd a gépalkatrészek kiváló minőségű, vagy egyeltalán hozzáillő cserealkatrészeinek gyors beszerzésével. Sok esetben a gépek elavultak lehetnek, ezáltal a pótalkatrész ellátást megszüntethetik. Más esetekben elveszett vagy hiányos a szükséges alkatrészek tervdokumentációja, vagy pont elkészült a munkadarab, de rengeteg utómunkálatot igényelt és ezeket a változtatásokat vissza kell vezetni az eredeti 3D-s modellre. A megfelelő eszközökkel ezeket a munkafolyamatokat a hagyományos modellezéshez képest, akár 50%-kal gyorsabban megvalósíthatja a Reverse Engineering-nek köszönhetően.

Azok a gyártók, akik eredeti OEM alkatrészeket szereznek be, hosszú átfutási időket tapasztalhatnak, és többnyire magas áron szerzik be ezeket az alkatrészeket. Egyes gyártók egyszerűen csak fejleszteni akarják gépeiket és folyamataikat, és precízen megtervezett alkatrészekre van szükségük az innovatív, vagy új folyamatok megvalósításához. Ezek mind olyan gyakori problémák, melyeket a fordított tervezés folyamata segíthet megoldani.

A fordított tervezés révén a tervező mérnökök hatékonyan hozhatnak létre cserealkatrészeket, amelyeket az eredeti berendezés gyártója már nem biztos, hogy tud szállítani. Az e fajta mérnöki tervezés azt is lehetővé teheti számukra, hogy kitapasztalják, miként lehet javítani a berendezéseinek hatékonyságán, teljesítményén és élettartamán.

Csökkentett állásidő

A gépalkatrészek kopása óriási hatással lehet a termelési kapacitásra és a teljesítményre. A megfelelő és tartós alkatrészek cseréje elengedhetetlen a gép hatékonyságának biztosításához. A rosszul illeszkedő cserealkatrészek és a hosszú átfutási idők, különösen az eredeti alkatrészek beszerzése során, jelentős állásidőt okozhatnak, ami komoly pénzügyi veszteségeket jelent a gyártó számára.

A Reverse Engineering folyamatnak köszönhetően akár 60%-kal csökkenthetők az OEM javítás miatti leállások. Illetve könnyen optimalizálható és tovább fejleszthető némely gép, új vagy kiegészítő alkatrészek létrehozásával, melyek segítségével növelhető a termelési kapacitás.

Költségmegtakarítás

A gépalkatrész továbbfejlesztett változatának létrehozása nemcsak a berendezés maximális hatékonyságú működését biztosítja, hanem elősegítheti a berendezés élettartamának meghosszabbítását is, mivel a gyártónak csak egy alkatrészt kell kicserélnie a teljes gép cseréje helyett. Mit jelent ez egy gyártó számára? Egy szóval: költségmegtakarítást.

A Reverse Engineering arra ösztönzi a gyártókat, hogy helyi mérnökökkel dolgozzanak együtt a szükséges cserealkatrészek megtervezésében és kivitelezésében, ahelyett, hogy továbbra is az OEM cserealkatrészeket használatát alkalmaznák. Ez mind idő-, mind költségmegtakarítást jelent, mivel a helyi mérnök csapatok gyorsabb átfutási időkkel rendelkeznek, megfizethetőbb áron.

Nem csoda, hogy a fordított tervezési megoldások alkalmazása egyre népszerűbb. Sok más előnye mellett életképes módszert kínál a cserealkatrészek előállítására és fejlesztésére annak biztosítása érdekében, hogy a gépek optimálisan működjenek, ezáltal minimalizálva az állásidőket és a költségeket. A pótalkatrészek mérlegelésekor a gyártó számára előnyös lehet, ha egy a Reverse Engineering folyamatokhoz értő mérnökcsapattal dolgozik együtt, mielőtt a drága pótalkatrészeket megvásárolná.

Miért okoz szoftveres kihívást egy Reverse Engineering feladat?

A legtöbb szoftver a tradicionális és a háromszögesített modelleket nem képes együtt kezelni, ezért a cégeknek két különböző rendszert kell használni: speciális szoftvert ahhoz, hogy a szkennelés során visszanyert geometriát megkapjuk és az analitikus modellezéshez használt CAD szoftverünket. Sok esetben az adott két szoftver között nincs is jó csereadat formátum.

Ezen problémák kiküszöbölésére egy alkalmazás használata a megoldás, ahol az összes modellezési típus integráltan érhető el. Ilyen a Siemens NX is.

Az NX a háromszögesített Facet modelleket tovább tudja módosítani, úgynevezett konvergens modellé. A konvergens modellek is háromszögesített modellek, de olyan egyedi tulajdonságokkal vannak felruházva, mely lehetővé teszi az NX-en belüli vegyes felhasználásukat. Például: egy konvergens modellhez hozzá tudunk építeni vagy akár kivágni egy hagyományos parametrikus modellezéssel létrehozott testet, de akár egy összeállításban is tudjuk önálló alkatrészként használni.

Egy ilyen integrált rendszer segítségével a szkennelt állományból egy környezetben tudjuk:

- a visszaépítési folyamatot

- a módosítást

- ellenőrzést

- dokumentáció készítést is végrehajtani, azaz ezzel teljes termékfejlesztést.

Ha bővebben érdeklődik a Reverse Engineering folyamatok iránt, szakmai kérdéseivel nyugodtan forduljon a graphIT Kft. hozzáértő csapatához.

Szerző: az NX csapat– graphIT Kft.

1027 Budapest, Medve utca 17.

Telefon: +36 (1) 436-9600

Fax: +36 (1) 436-9606

NXSales@graphit.hu