A jövőben történő gyártás követelményei közé az egyre rövidebb termékciklusok, kisebb cikkméretek és egyedi termékkialakítások és jellemzők tartoznak.

A hatékony és változó gyártás felé vezető fejlődés feltartóztathatatlan. A negyedik ipari forradalom víziója valósul meg azokban a gyárakban, ahol a termékfejlesztés és a gyártás közötti közvetlen adatcserét valósítják meg, amelynek segítségével az összes gyártási információ átláthatóvá válik, akár a gyártásfejlesztés, akár a gyártás során.

- Milyen lehetőséget jelent a gyártók számára a digitális termékfejlesztés?

- Hogyan integrálható be a digitális termékfejlesztés a meglévő gyártási folyamatokba?

- Milyen megoldásokat ajánl hozzá a graphIT Kft?

- Melyek a digitális termékfejlesztés aktualitásai?

- Mi várható ezen a területen a jövőre nézve?

A választ a cikkünkben találja meg.

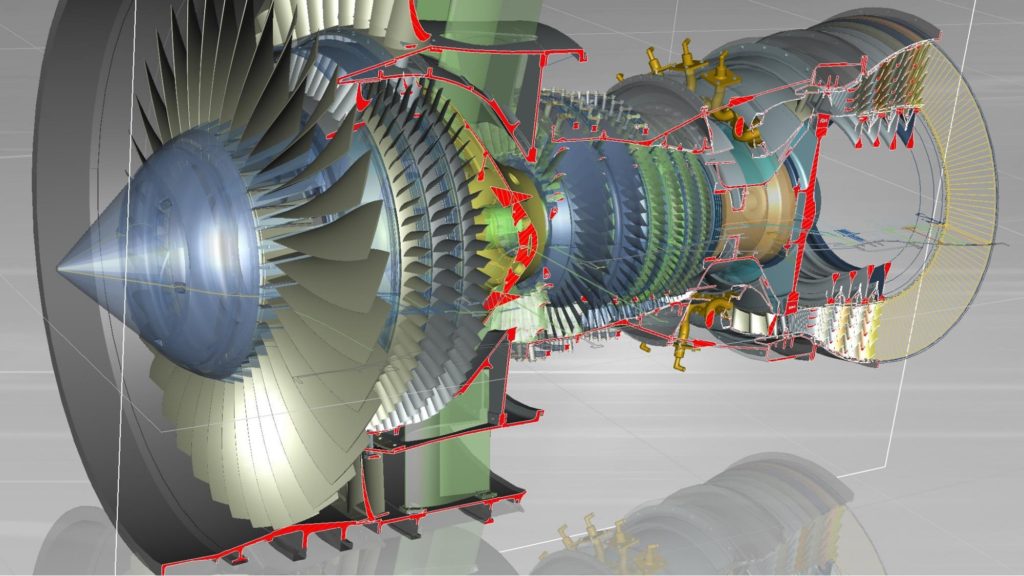

A digitális termékfejlesztés megjelenésének köszönhetően már nem az a kérdés, hogy egy termék megtervezhető-e 3D-ben, hanem az, hogy mennyi idő alatt, milyen szaktudással valósítható meg. Erre a problémára a régimódi, már meglévő alkatrészek áttervezésre helyet előtérbe kerültek a parametrikus, illetve adaptív modellezési lehetőségek. Az ilyen modern tervezési megoldásoknál a termékek úgy készíthetők elő, hogy nem csak egyszerű az átalakításuk, de már a bemenő paramétereknek vagy kapcsolódó alkatrészek felületeinek változásának köszönhetően a modellek automatikusan változnak az előre definiált peremfeltételek alapján. A felgyorsult világunkban a változáshoz való gyors alkalmazkodás pedig a piacon maradásnak az alapfeltétele lett. Napjainkban már az nem kihívás hogy hengerekből, kis kockákból építsünk modellt, de ha innovatív ötletekkel dolgozunk mint egyik ügyfelünk aki két test összegördítéséből tervez marószerszámot már nem mindegy milyen szoftvert választunk és ahhoz milyen ügyféltámogató mérnök gárdát.

A graphIT Kft. az ügyféltámogatás során folyamatosan segít megoldani az ügyfelek napi problémáit és alkalmazni a legújabb technológiákat, mint pl. a szkennelést és a visszamodellezést (reverse engineering). Aki saját maga alkalmazta már a technológiát tudja, hogy a szkennelt felületek ritkán alkalmasak arra, hogy azokat rögtön modellezésre használjuk. Gyakori probléma a felületek tisztítása és azok referenciákra való bontása, aminek köszönhetően a valós visszamodellezés már gyerekjáték. Ügyféltámogató mérnökeink számos hasonló nehézség megoldásában segítették ügyfeleinket, amivel értékes termékfejlesztési időt spóroltunk nekik. Nagymértékben gyorsítottuk visszamodellezési munkafolyamatait mélyhúzással dolgozó ügyfelünknek, akinek legnagyobb kihívása nem csak a szkennelt modellel való munka volt hanem a szokatlan felületeinek vékonyfalusításával is meggyűlt a baja.

Köszönhetően annak, hogy több mint 500 ipari partnerünket segítjük több mint 25 éve, így a mások számára különleges, esetleg megoldhatatlannak tűnő problémák megoldásában óriási tapasztalatra tettünk szert. Legyen szó hőmérséklettől függő anyagtulajdonságok feltérképezéséről, ahol abban segítettünk ügyfelünknek, hogy 30 vagy 90 perc múlva milyen hőeloszlás van egy betonoszlop keresztmetszetében. Vagy lámpatestek sajátfrekvenciáinak meghatározása a kritikus rezgéseknél. A legegyszerűbb feladatoktól a legbonyolultabbig a graphIT Kft. végig kíséri partnereit a megoldáshoz vezető úton. Segéd kezet nyújtunk abban is hogyan egyszerűsíthető egy feladat, mert szimulációs kollégáink nem csak az erőket tudják megmutatni hova kell helyezni hanem, hogy mikor és hogyan egyszerűsíthető egy 3D-s modellháló 2D-s elemrendszerrel, hogy számításaink, iterációink ne napokat vegyenek igénybe.

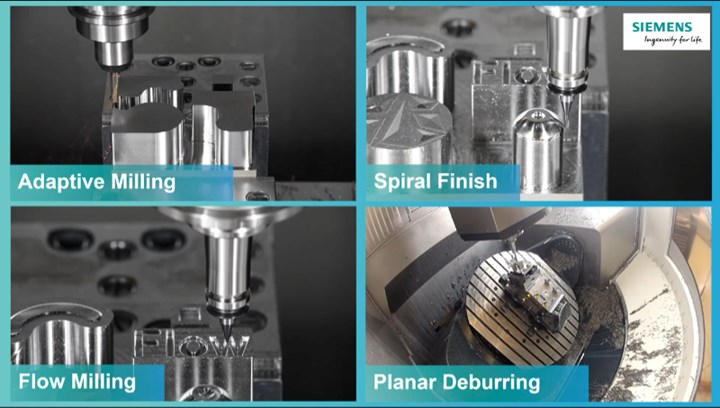

A graphIT Kft. a fent említett témákat széles körben támogatja a Siemens egyedülálló és népszerű megoldásaival, legyen szó egyszerű és színvonalas parametrikus termékfejlesztésről vagy bonyolult felületmodellezésről, az NX CAD széles palettával könnyíti és egyszerűsíti a mérnöki tervezést. Fontos az ,hogy csúcskategóriás termékekhez, termékfejlesztéshez hozzáillő szoftvert is válaszunk, ne korlátozzuk magunkat, nehezítsük munkánkat középkategóriás rendszerekkel. Akár a hagyományos, de folyamatosan fejlődő vázlatalapú tervezést vagy a modernebb test alapú fejlesztést preferáljuk az NX-ben, a mindennapi munkánkhoz igazi segítséget találunk. Ha a munkánk inkább a gyártáskörül forog, akkor legyen szó folyamatosan változó egyedi alkatrészekről vagy a végletekig optimalizált tömeggyártásról, az NX CAM egyszerűen kezelhető, nagy hatékonyságú szerszámpályái, programkísérői, automatizálási lehetőségei olyan támogatást nyújtanak a megmunkálástervezéshez, amellyel jelentős gyártástervezési időt takaríthatunk meg.

A hibaanalíziseknek és valós G-kód alapú szimulációnak köszönhetően 100%-osan ütközésmentes szerszámpályák készülnek, így pedig biztonságban tudhatjuk szerszámgépeinket és csökkenthetjük a selejtet. Ha pedig a termék- és megmunkálástervezési munkafolyamatainkat már csúcsra járattuk, hamar előkerülnek az adatkezelés problémák, verzió-, revíziókezelés, folyamatos utánkövetés, felelősségkörök rendezése a termék életciklusán, ezekhez nyújt elengedhetetlen segítséget a Siemens Teamcenter PLM megoldása.

A Siemens szoftverfejlesztő mérnökei piacvezetőként diktálva az ütemet, számos újítással könnyítik meg folyamatosan a mindennapi munkát. A fent említett területek rohamos változása miatt nem elegendő 1-1 plusz funkció vagy kibővített új parancs megjelenése, gyakran koncepcionálisan újra tervezésre van szükség, hogy a felhasználóknak minél nagyobb támogatást nyújthassanak. Ezáltal ők is könnyebben birkóznak meg a változásokkal. Ennek köszönhetően teljesen új alapokon nyugszik már a vázlat alapú tervezés, számos automatizált munkafolyamattal bővült a PMI (Product Manufacturing Infomation) alkalmazás is. A megmunkálás tervezés nem csak új funkciókat kapott, de komplett új megmunkálás típusok állnak rendelkezésre a legújabb trendeket követő CAM-eseknek, legyen szó furatokkal teli szerszámlapokról vagy egyedi 5 tengelyes formafelületeket tartalmazó alkatrészekről.