A korszerű technológia és az ismeretlen megoldás.

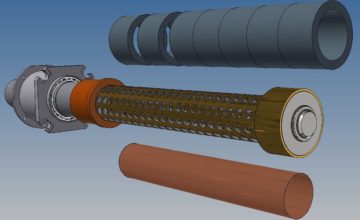

Ívtechnológia – A fizikai gőzfázisú leválasztás (Physical Vapour Deposition, PVD) során a fémes bevonatoló anyagokat, pl. a titánt, alumíniumot, cirkóniumot vagy krómot vákuum alatt elpárologtatják, és azok elektromos mezők, valamint plazma segítségével lerakódnak a munkadarabok felületén.

Reaktív gáz, pl. nitrogén vagy széntartalmú gáz hozzáadásával ezek a fémrészecskék kondenzálódnak, és erős kötés alakul ki a felületen. Az eljárás időközben nélkülözhetetlen technológiává vált a szerszámteljesítmény-optimalizálásban és a gyártási folyamatok hatékonyságának biztosításában. Azonban sok kérdés maradt megválaszolatlanul.

Mindig a legkorszerűbb műszaki színvonalon:

ívtechnológiás PVD bevonatkészítő berendezés

© Eifeler Plasma Beschichtungs GmbH

Miért előnyösek a bevonatok? Mit lehet egyáltalán bevonattal ellátni? Milyen feltételeket kell figyelembe venni a sikeres bevonatkészítéshez?

„Az érdeklődőkkel folytatott beszélgetések során sokszor felmerülnek ezek a kérdések.”

– árulta el Kathrin Gorgosilits, az Eifeler Plasma Beschichtungs GmbH kereskedelmi igazgatója. A szakértő rövid összefoglalója a PVD-alaprétegekről:

„Különböző munkadarab-bevonatolási eljárások léteznek. Az Eifeler vállalat a PVD ívtechnológiára specializálódott, melynek során a bevonatoló kamrában ívvel (arc) párologtatjuk el a fémrészecskéket.”

Fizikai leválasztás gőzfázisból, ívpárologtatással

A PVD-bevonat által biztosított műszaki és gazdasági előnyök

A PVD-rétegrendszereket a velük elérhető műszaki és gazdasági előnyöknek köszönhetően számos iparágban, például: a fémgyártásban és az autóiparban, a műanyag-feldolgozó iparban, a szerszámkészítésben, a forma- és szerszámgyártásban, az orvostechnológiában és az élelmiszeriparban használják.

A PVD-bevonatok egyszerűen nélkülözhetetlenek a forgácsolás, formázás, stancolás és a formából kiemelés során használt szerszámok, alkatrészek és részegységek esetében.

A PVD-bevonatok az optimális kopás elleni védelemnek, a jobb csúszóképességnek, a nagyfokú oxidáció elleni védelemnek és az optikai finomításnak köszönhetően jobb teljesítményt, hosszabb élettartamot, nagyobb termelékenységet, ezáltal pedig kevesebb időbeli és költségbeli ráfordítást eredményeznek a szerszámozás tekintetében.

Kiváló szerszámtulajdonságok a többféle rétegrendszernek köszönhetően:

„A PVD-eljárás a rendkívül vékony (2 – 4 µ) rétegek leválasztását is lehetővé teszi, és nagyon kemény (akár 3500 HV), az alaprétegre szorosan tapadó rétegek alakíthatók ki vele. A fém (alumínium, titán, króm, cirkónium, szilícium stb.), valamint a gáz halmazállapotú (széntartalmú gáz, nitrogén, oxigén stb.) kiinduló anyagokat többféle rétegszerkezettel (nanoszerkezetek, többsoros, egysoros), leggyakrabban 450 °C-on, vagy annál alacsonyabb bevonatolási hőmérsékleten viszik fel elektromosan vezető fém anyagokra (pl. gyorsacélra, melegen vagy hidegen alakított acélra, rozsdaálló acélra, nemesíthető acélra, keményfémekre, alumíniumra stb.)”

– fejtette ki Gorgosilits. Az Eifeler vállalat ívpárologtatással, környezetkímélő eljárással készített PVD-bevonatával kiváló kötési szilárdság érhető elő a keménység csökkenése, valamint az alapanyag mikroszerkezetének vetemedése és megváltozása nélkül.

Kiváló eredmények a megfelelően előkészített felületek esetében

„Természetesen a munkadarabok anyagának és méretének alkalmasnak kell lennie a PVD-eljáráshoz. Emellett rögzítési lehetőségre, pl. furatra, menetre vagy hasonló megfelelő felületre is szükség van ahhoz, a munkadarabokat rögzíteni tudjuk a bevonatoló berendezésben. A felületeknek fémmentesnek – csiszoltnak, polírozottnak, martnak vagy fényesítettnek – kell lenniük. Nem lehetnek krómozottak, koptatottak, gőzben edzettek vagy folyadékban nitridáltak, mivel az ilyen felületek hátrányosan befolyásolják a réteg megtapadását az alaprétegen. A már korábban bevonattal ellátott munkadarabok esetén ajánlott teljesen eltávolítani az adott réteget, a formázószerszámoknál pedig fényesre csiszolás ajánlott. A csiszolt felületeknek oxidrétegtől és újrakeményedett zónáktól mentesnek kell lenniük. A vágóéleken, furatokon és egyéb felületeken ne legyenek sorják. A hőkezelés során ügyelni kell arra, hogy a megeresztési hőmérséklet meghaladja a bevonatolási hőmérsékletet, azért, hogy ne veszítsen az anyag a keménységéből, és ne vetemedjen meg. Ezenkívül a bevonatolni kívánt munkadaraboknak megfelelő keménységűnek kell lenniük, hogy a réteg megfelelő alátámasztást kapjon.”

Ha valaki szeretne alaposabban elmélyülni a PVD-bevonatkészítés világában, vagy további kérdése van, az Eifeler bevonatra specializálódott szakemberei természetesen személyesen is rendelkezésre állnak.

„A szakszerű tanácsadás hívei vagyunk.”

– hangsúlyozta Gorgosilits.

További információk: www.eifeler-austria.com