Ragasztás és tömítés – A mikroadagolás lehetővé teszi a korszerű gyártási folyamatok bevezetését az elektronikai iparban valamint az egyes alkatrészek élettartamának növelését.

A ragasztók, tömítőanyagok, feltölthető vegyületek és hővezető paszták különféle alkalmazásokban kerülnek feldolgozásra.

A fogyasztói elektronika terén kifejezetten erősödik az egyre kisebb alkatrészekkel szemben támasztott teljesítményigény, ami egyidejűleg követeli a gyártási költségek csökkenését. Ez megoldható a teljesen automatizált és folyamatbiztos mikroadagolásos rendszerekkel. Az okostelefonok példájával élve, ezek teljesen automatizált, mikroadagoló rendszerekben összeillesztett, feltöltött és lezárt alkatrészek. Például, egy okostelefonban található kamera akár 40 különféle ragasztási és adagolási alkalmazással rendelkezik.

A mikroadagolás különböző folyamatokat foglal magában:

- A kötési alkalmazásoknál az adagolórendszereknek képesnek kell lenniük az abszolút stabil adagolás biztosítására. A kötésnek egyrészt külső környezeti hatásoknak kell ellenállniuk mint például magas hőmérséklet-ingadozásoknak, rezgéseknek vagy a nedvességnek. Másrészt, nem maradhat ragasztómaradvány a széleken, és a két összeszerelt alkatrész között sem elfogadható a ragasztó túlfolyás. Sem túl kevés, sem túl sok ragasztót nem lehet alkalmazni: a legtöbb alkalmazásban pontosan meghatározott mennyiségű anyag szükséges úgy hogy az anyag változatlan maradjon. A ragasztómaradványok egyébként nagy károkat okozhatnak, például a gyártás során bekövetkező szennyeződés miatt. A túl kicsi mennyiség pedig a tapadási szilárdságot rontaná.

- A Dam & Fill alkalmazásokban először egy magas viszkozitású „gátat” kell kialakítani zárt külső kontúr formájában, amely így felvitelre kerül a lezárandó felületre. A belső felületet ezután alacsony viszkozitású tömítőanyaggal megtöltjük. Miután mindkét anyag együtt kikeményedik, a védendő terület lezárul, és védetté válik a külső behatásoktól. Az elsődleges cél a rendkívül összetett és érzékeny szerelvények védelme.

- A Glob Top eljárás az érzékeny alkatrészeket, általában a félvezető lapkákat védi a mechanikai behatásoktól, például a rezgésektől vagy a hőmérséklet-ingadozásoktól. Ezen kívül olyan külső környezeti hatásoktól kap védelmet, mint például a nedvesség és a korrózió. A Dam & Fill alkalmazással egyidejűleg egy (általában epoxigyanta-alapú) folyékony gyanta mátrixot használnak, ezáltal a gát kiiktatható.

- A klasszikus alátöltő alkalmazások elsősorban a nyomtatott áramköri kártyákon lévő különféle alkatrészek mechanikus stabilizálására szolgálnak, ezzel párhuzamosan a különböző hőtágulásokat is kiegyenlítik. Ily módon elkerülhetők az igénybevételből eredő károsodások. Általános szabály, hogy ebben az eljárásban nagyon magas kapilláris áramlási tulajdonsággal rendelkező ragasztókat használnak, így teljes mértékben kitöltik a rést a csip és a NYÁK között, bár a ragasztót csak a csip külső körvonala mentén adagoljuk.

- A mikroadagolás során az adagolás a 0,001 ml-es térfogatú tartományban történik. Lehet szó gyöngy-, tömítő-, kitöltési vagy kétkomponensű alkalmazásokról, a pontosság, az ismételhetőség és a megbízhatóság alapvető fontosságú. A ViscoTec adagolórendszerek alacsony vagy magas viszkozitású folyadékokat és pasztákat is 99%-nál nagyobb ismétlődési pontosság mellett képesek kezelni. Az ismétlés pontossága egyaránt függ az adagolási folyamattól, és az anyag tulajdonságaitól.

- A kapszulázás során egy elektronikus kitöltő vegyületet viszünk fel egy előre meghatározott felületre. Az eljárás védi az alkatrészt szállítás közben, valamint az olyan külső behatásoktól, mint a rezgés, az ütések, a nedvesség, a por és a szélsőséges hőmérséklet. A kötés nemcsak védi, hanem erősíti is az elektromos szigetelést, a károsodás elleni védelmet és a vegyi ellenállást is.

- Az optikai kötés kiküszöböli az okostelefonok és táblagépek üvegének és kijelzője közötti rést, csökkentve a fénytörések és a visszaverődések hatását. Ezen kívül, megnöveli a kijelző stabilitását és ellenálló képességét. A fő cél a kijelzők a szabadban történő olvashatóságának javítása.

- A konform bevonó anyagok védik a nyomtatott áramköri kártyákat a nedvesség, a por vagy a vegyi anyagok okozta szennyeződésektől vagy a hőmérsékleti ingadozásoktól. Ezen felül, a megbízhatóság és az elektromos tulajdonságok is javíthatók.

- A különböző viszkozitású anyagok automatizált alkalmazásának célja, hogy maximális rugalmasságot biztosítson a megfelelő adagolóanyag kiválasztásában, valamint a maximális megbízhatóság révén komplikációmentes feldolgozást tegyen lehetővé.

Adagolási folyamat

Az adagolási folyamatot számos fontos paraméter határozza meg: rövid ciklusidők, ciklikus alkalmazás vagy folyamatos működés, alacsony vagy magas viszkozitás, szerkezeti érzékenység, szilárd részecske tartalmú folyadékok, tribológiai veszteségek (például súrlódás, szivárgás, kopás, elöregedés és törésmechanika). A megfelelő adagolószivattyú az összes változót figyelembe veszi, és az anyaghoz igazítja. Ezen túlmenően olyan vegyi reakciók – például képlékeny deformáció, dörzsölés, statikus súrlódás és törésmechanika – is felléphetnek, amelyek kopáshoz vezethetnek. A súrlódó vagy vegyileg agresszív folyadékok adagolókomponenseinek optimális kialakításához speciális iparműtanra, know-how-ra van szükség, ezen kívül, gyakran előzetes vagy hosszú távú vizsgálatokat is el kell végezni.

Hogyan kell az adagolórendszert úgy megtervezni, hogy megbízhatóan kezelje a magas viszkozitású, koptató és nyírásérzékeny folyadékokat, és ezzel egy időben a folyadékok áramlási viselkedésében bekövetkező változásokat is tolerálni tudja? A progresszív üregszivattyú-technológia mindkét elvárást kielégíti. A szivattyú optimális kialakítása, valamint az anyagok alacsony nyírású és viszkozitásfüggetlen mozgatása miatt hosszú karbantartási időközök érhetők el. Az úgynevezett „végtelen dugattyús adagoló” elven alapuló adagolószivattyúk hosszú élettartamot és nagyon magas energiahatékonyságot garantálnak.

A végtelen dugattyús elv előnyei

A progresszív üregszivattyú-technológia, így a ViscoTec és a előáramlás-adagoló speciális forgórész-állórész geometriája pulzációmentes adagolást tesz lehetővé. A kevesebb, mint 1 μl és a több ml közti adagolási mennyiségek a legnagyobb pontossággal juttathatók ki pont-, gyöngy- vagy kitöltési alkalmazásban. A végtelen dugattyús elv további döntő előnye az automatikus vagy programozható kétirányú áramlás, ami az adagolási folyamat végén megakadályozza az anyag lecsepegését, és tiszta adagolást biztosít. A kíméletes technológiával még nagyon érzékeny anyagok, mint például az UV-fényre térhálósodó vagy anaerób ragasztók is adagolhatók. Az adagolók a kompakt és súlycsökkentett kialakításnak köszönhetően, szinte minden tengely- és robotrendszerbe beépíthetők. A rendszerekben teljes adagolóegységként működtethetők és vezérelhetők, valamint a meglévő termelési rendszerekbe is könnyen integrálhatók.

Megfelelő áramlás

A progresszív üregszivattyúk a pozitív elmozdulású szivattyúk közé tartoznak, vagyis a térfogatáram és az adagolni kívánt mennyiség közvetlenül aránylik a fordulatok számához. A forgórész és az állórész pontos összehangolása nyomásállóvá teszi az adagolót, így nincs szükség további szelepre. Ily módon a térfogatáramlás mindig garantált, ami a legkisebb mennyiségek nagyon finoman történő adagolását is lehetővé teszi. A sebesség egy külön vezérlőegységen állítható be. Ha a ragasztó tulajdonságai ismertek, akkor a vezérlőn keresztül a viszkozitástól és a hőmérséklettől függetlenül programozhatók a felhasználóspecifikus mennyiségek. A ViscoTec és a előáramlás mikroadagolói 0,1 – 60 ml/perc térfogatáramú adagolást tesznek lehetővé. Az egy- és kétkomponensű adagolókat jellemzően teljesen automatizált folyamatokban használják, de emellett kézieszközként is alkalmazhatók.

A tökéletes kombináció: know-how és technológia

A progresszív üregszivattyúk ideálisak például nyomásérzékeny, üreges polimergömböket tartalmazó folyadékok esetében, de viszkozitástól független alkalmazásokhoz, több millió mPas-ig terjedő vagy tixotróp anyagú folyadékokhoz is megfelelő választásnak bizonyulnak. Könnyen feldolgozhatók, és a kívánt módon közvetlenül adagolhatók a 100:1 keverési arányú 2K alkalmazások vagy akár a rövid élettartamú anyagok is.

Az adagolni kívánt anyagot tökéletesen előkészítik a közvetlen, kíméletes, állandó ellátású adagolásra, ami progresszív üregszivattyúkkal is elérhető. Az előkezelést igénylő folyadékok a homogenizálás és a gáztalanítás érdekében a kombinált extrakciós vagy kezelő- és pufferrendszerbe is bevezethetők. Bajor adagolástechnikai szakértő cége mindezt egy kézből elérhetővé teszi. Az adagolási folyamat – a tartály ürítésétől az anyag előkészítésén át az adott adagolásig – a maximális folyamatbiztonság és a költségkontroll érdekében optimálisan megtervezett és az adott alkalmazáshoz igazított.

A ViscoTec és az előáramlás adagolórendszerek számos alkalmazásban nyújtanak meggyőző teljesítményt: a teljes portfólióban használt végtelen dugattyús elv értelmében a folyadékokat és a pasztákat tisztán térfogat alapon adagolják, és rendkívül óvatosan kezelik. A szilárd részecske tartalmú és a nyírásérzékeny ragasztók is problémamentesen és 99%-os ismétlési pontosság mellett adagolhatók, levegőzárványok nélkül! Az adagolókkal az UV-fényre térhálósodó és egyéb ragasztók mellett forrasztópaszták, elektromos vagy hővezető, illetve csiszolópaszták, valamint a vizestől és pépesig terjedő viszkozitású más folyadékok is kezelhetők.

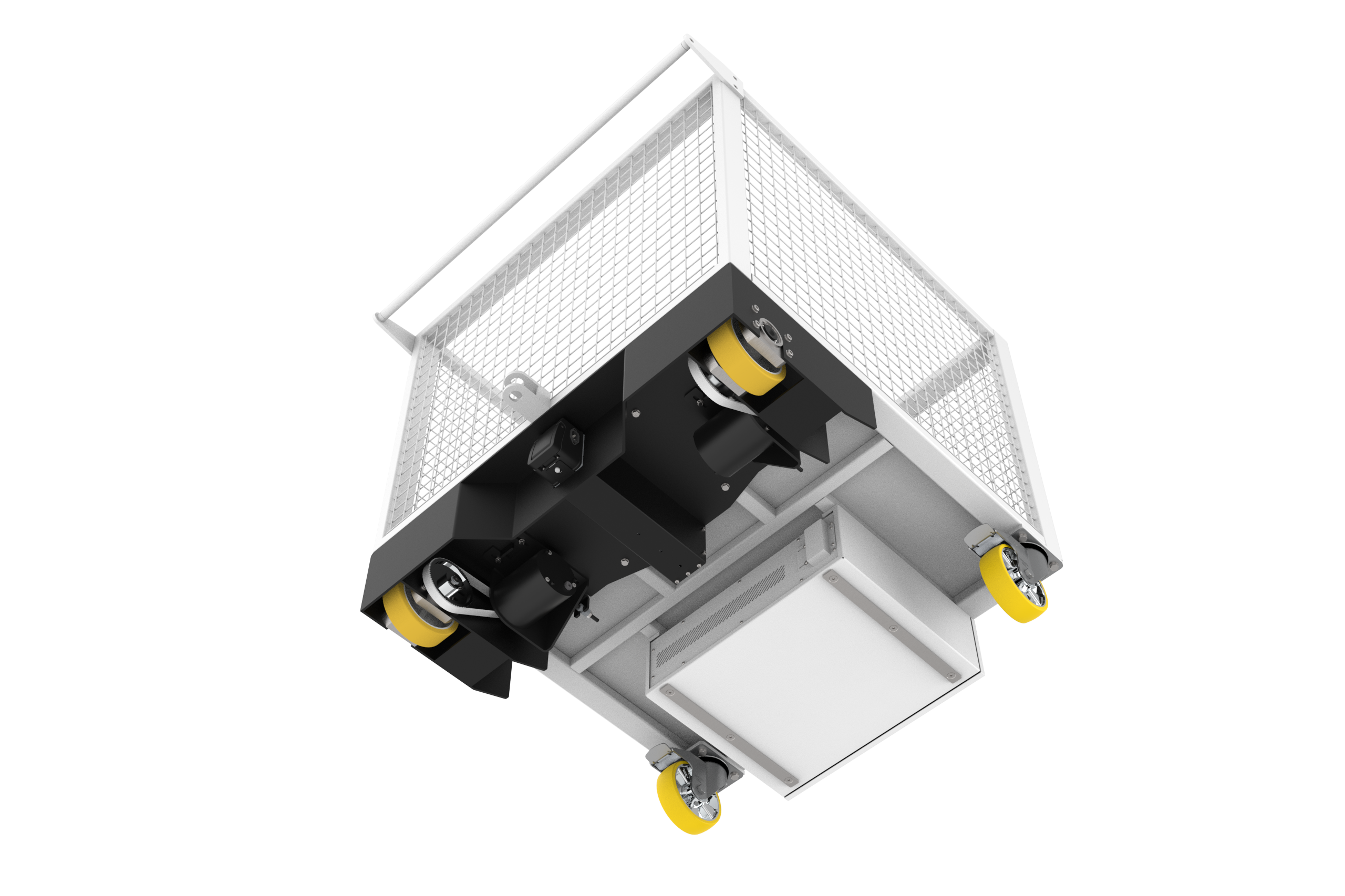

Mikroadagolás tökéletesen: a végtelen dugattyús adagoló elv lehetővé teszi a legkisebb mennyiségek pontos adagolását.

Rendszergyártóknak

Az alacsony karbantartási költségek, az abszolút folyamatbiztonság és a magas tervezési megbízhatóság fontosak a rendszergyártók számára. A tisztán térfogat-kiszorításos szivattyúk és adagolók különféle előnyöket kombinálnak: az adagolási folyamat független a nyomástól, az időtől és a hőmérséklettől. A szelepmentes tömítés ezen kívül nagyon könnyű kezelhetőséget eredményez.

Mérnöki támogatás és tanácsadás

A ViscoTeckel való együttműködés nagy előnye, hogy szinte minden jól működő adagolási alkalmazás átfogó konzultációval és jól átgondolt döntésekkel kezdődik. Meg kell határozni a folyamat követelményeit és az alkalmazandó adagolóanyagot, majd a megfelelő adagolóelemeket és a helyes alkalmazási paramétereket. Ezt követően laboratóriumi vizsgálatok során szimulálják az adagolási alkalmazást, az összes paramétert újra ellenőrzik és optimalizálják – ezzel megtörténik a validálás. Az ilyen tesztekből nyert megbízható eredmények már könnyen átültethetők az alkalmazási környezetbe ahhoz, hogy az adagolási műveletet a teljes folyamatba integrálják.

A vevő, az anyaggyártó és az adagolástechnikai szakértő közötti pozitív együttműködés lehetővé teszi a megfelelő megoldások kiszűrését az anyagválasztástól kezdve az adagolási folyamat megvalósításáig. Az átfogó támogatás egy jól reprodukálható adagolási alkalmazás kifejlesztéséhez és végső soron a gyártási sebesség és a folyamat megbízhatóságának növekedéséhez vezet. Mindezt teljes költségszabályozás mellett. Az ügyfelek számára szakértői partnerek állnak rendelkezésre világszerte a támogatáshoz és a karbantartáshoz. A pótalkatrészek és a tartozékok mindig rövid időn belül, raktárról érhetők el – világszerte.