Az innovatív golyóscsapágy-egységek bővítik a higiénikus kivitel adta lehetőségeket, ugyanakkor csökkentik a karbantartási költségeket, valamint a korábbiaknál nagyobb megbízhatóságot és magasabb szintű fenntarthatóságot biztosítanak az élelmiszeripari vállalatok számára.

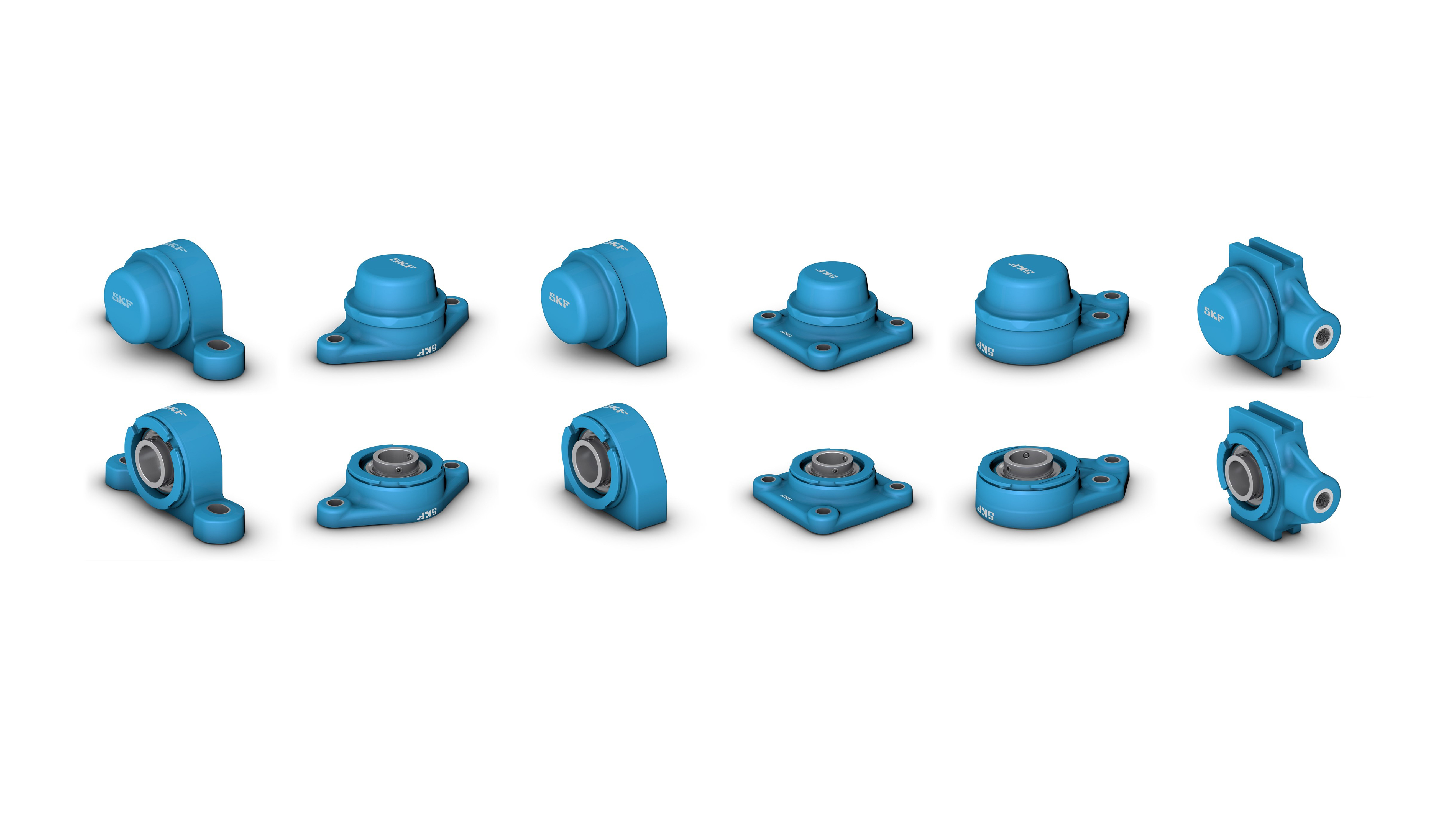

Az élelmiszer-biztonság proaktív megközelítésének tökéletesítésére törekvő vállalatokkal együttműködve az SKF kifejlesztette a Kék termékcsaládba tartozó új Food Line élelmiszeripari golyóscsapágy-egységeket, amelyek magasabb szintre emelik az élelmiszer-feldolgozó berendezésekben található csapágyegységek alkatrészeinek higiénikus kialakítására vonatkozó gondolkodásmódot.

2012 óta az élelmiszeripar és az italgyártás területén nagymértékben emelkedett a termékvisszahívások száma – az FDA (Amerikai Élelmiszer- és Gyógyszerbiztonsági Felügyelet) által elrendelt termékvisszahívások 92,7%-os, az USDA (az USA mezőgazdasági minisztériuma) által elrendeltek pedig 83,4%-os növekedést mutatnak. Ezen idő alatt az FDA legjelentősebb élelmiszer-visszahívásainak 75%-ára a bakteriális eredetű szennyeződések és a nem feltüntetett allergén anyagok miatt került sor. A termékvisszahívások növekvő számát figyelembe véve nem meglepő, hogy a proaktív élelmiszerbiztonság elsődleges szemponttá vált az élelmiszeripar területén dolgozó döntéshozók számára. Bár az élelmiszerbiztonság tágabb megközelítése prioritást élvez, a szennyeződésekkel kapcsolatos kockázatok vizsgálatára alkatrészszinten nem került sor – mint ahogy az erre vonatkozó megoldások kidolgozására sem.

„A vállalatok az élelmiszerek védelme érdekében különféle biztonsági eljárásokat vezetnek be. Az ilyen intézkedések közé tartozhatnak például a kézmosásra felszólító feliratok kihelyezése, vagy a higiénikus kialakítású ’élelmiszeripari minősítésű’ gépek beszerzése.”

– mondta Victoria van Camp, az SKF Innovációs és üzletfejlesztési osztályának műszaki igazgatója és elnöke.

“A probléma az, hogy a csapágyak hagyományos újrakenése, lemosása és száraz tisztítása valójában rejtett eszközként szolgálhat a szennyezőanyagok szállításához és szaporodásához a levegőben lévő permetcseppek, a szennyvíz vagy a szennyezett kenőzsír útján.”

„Az ilyen típusú élelmiszerbiztonsági kockázatok megszüntetéséhez más megközelítést kell alkalmazni a higiénikus kivitelre vonatkozóan, és a Kék termékcsaládba tartozó Food Line golyóscsapágyak kivitele pontosan ezt biztosítja.”

– foglalta össze Victoria van Camp.

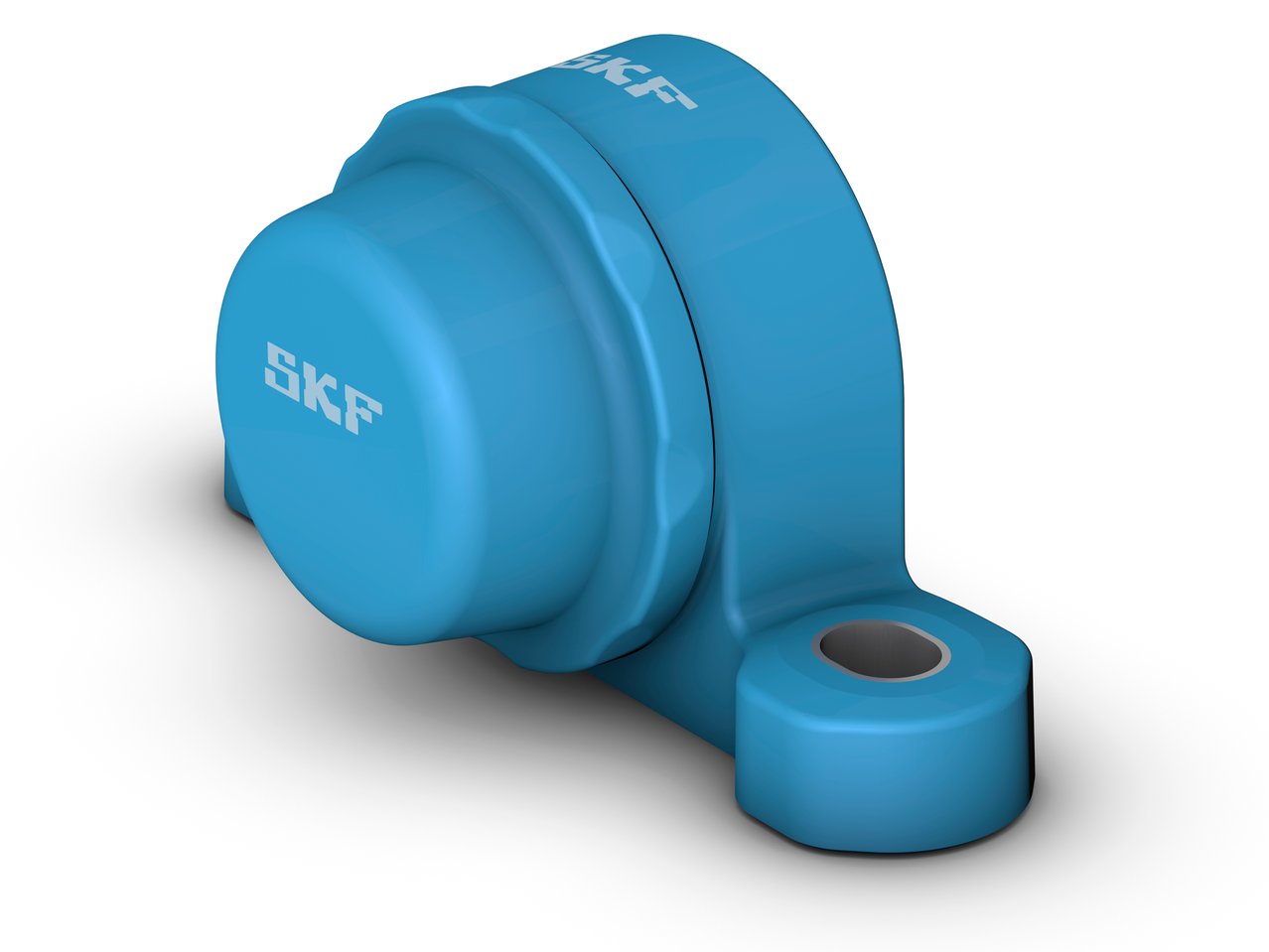

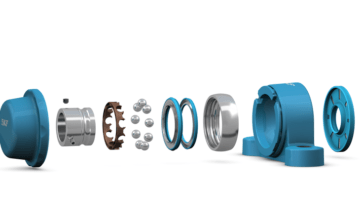

A Kék termékcsaládba tartozó SKF Food Line élelmiszeripari golyóscsapágy-egységeket az alapoktól kezdve, alkatrészről alkatrészre fejlesztették ki, kifejezetten a higiénia fokozása és az élelmiszerbiztonsági előírásoknak való megfelelés érdekében.

Az innovatív tömítőrendszernek, a nagy teljesítményű csapágyzsírnak, valamint az egység tökéletes tömítőképességének köszönhetően az SKF Food Line golyóscsapágyak kiváló teljesítményt nyújtanak.

Ez azt jelenti, hogy az OEM vállalatok a tartósabb, újrakenést nem igénylő és kiválóan tisztítható csapágyegységekkel továbbfejleszthetik az élelmiszer-feldolgozó berendezéseik teljesítményét és higiéniai szintjét.

Ennek eredményeként az élelmiszer- és italgyártó vállalatok csökkenthetik az élelmiszer-biztonsággal kapcsolatos szükségtelen kockázatokat. A csapágyegységek higiénikus kialakítása csökkenti a baktériumok felhalmozódását a nehezen tisztítható területeken, és minimalizálja a baktériumok elterjedésének kockázatát a tisztítás során.

Továbbá ezekkel a csapágyegységekkel növelhető a berendezések üzemideje – mivel a csapágyegységek nem igényelnek újrakenést, nincs szükség arra, hogy a kenés miatt leállítsák a berendezést, és kevesebb időre van szükség a felesleges csapágyzsír tisztításához – ezért csökken az állásidő és maximálisan kihasználható a termelési kapacitás.

A Kék termékcsalád alkalmazásával megszüntethetők az újrakenésre fordított költségek és csökkenthető a csapágycserék gyakorisága – mivel a csapágyegységek nem igényelnek újrakenést és kiváló teljesítményt nyújtanak a kihívást jelentő élelmiszeripari környezetben is, a vállalatok megtakaríthatják az újrakenéshez szükséges anyag- és munkaerőköltségeket, és mivel a csapágyakat ritkábban kell cserélni, így a csapágycsere költségeit is.

És mindez a környezetszennyezés csökkenéséhez vezet. A tisztításhoz kevesebb meleg vízre van szükség, kevesebb kenőzsír kerül a szennyvízhálózatba, az alkatrészek 100%-ban újra- vagy energetikailag hasznosíthatók, így a vállalatok előtérbe helyezhetik a megelőző környezetvédelmi gyakorlatokat a megsemmisítés-orientált gyakorlattal szemben.