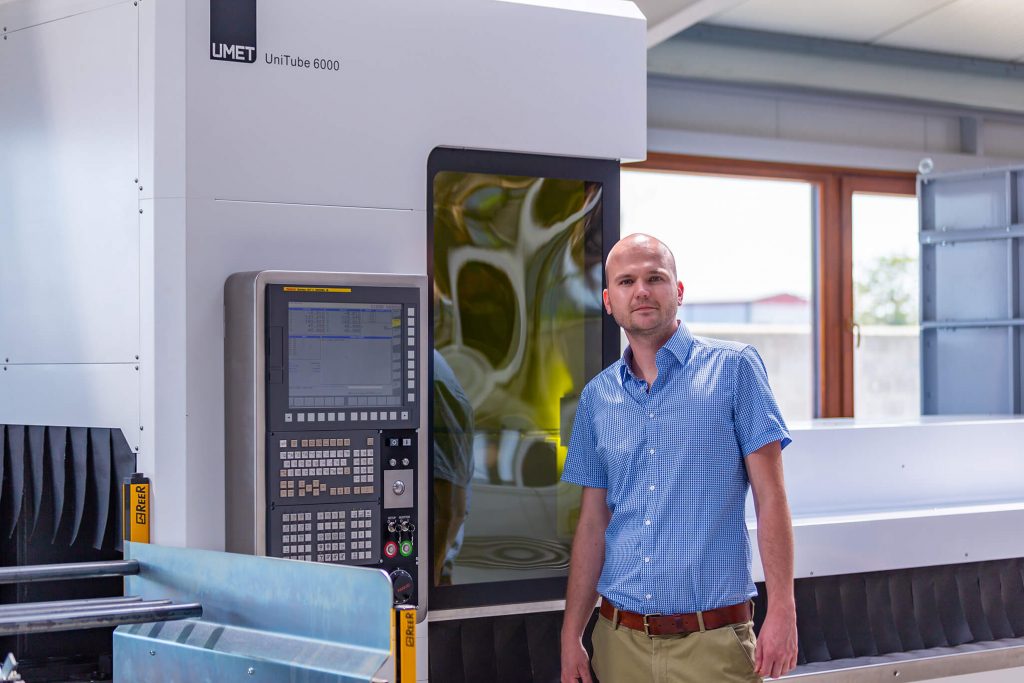

A Unique Method Kft. által kínált UMET UniTube 6000 lézeres csővágó szerszámgépen számos egyedi funkció megvalósítása vált elérhetővé. A szerszámgép tervezéséről, megépítéséről és telepítéséről Horváth Ádámot, a Unique Method Kft. ügyvezetőjét kérdeztük.

Horváth Ádám: Egyik ügyfelünk, a Metz Művek Kft., csővágó lézergép beszerzésén gondolkodott, és először a multinacionális vállalatok által kínált megoldásokat tekintette át. Azonban az adott feladat elvégzésére megfelelő szerszámgépek mérete jelentősen meghaladta a rendelkezésre álló helyet, illetve az áruk is magasabb volt a beruházásra szánt összegnél. Mivel régóta ismerjük egymást a cég vezetőjével, egy beszélgetés során hallottam a problémáról és úgy döntöttem, hogy a saját cégemmel belevághatunk a megoldáskeresésbe. Ismerve a feladatot és a cég elvárásait egy teljesen egyedi konstrukcióval álltunk elő, egy kimondottan helytakarékos, belépő szintű, kkv-k számára is elérhető modellt terveztünk, amely ebben a formában, ilyen felszereltséggel hazánkban páratlan.

Milyen tapasztalatokkal rendelkeznek a gépépítés területén?

H.Á.: Kezdetben kisteljesítményű lézerekkel foglalkoztunk, majd jelölőgépekkel, az évek során felgyülemlett tapasztalatok birtokában pedig egyre nagyobb teljesítményű rendszerekkel. A UMET UniTube 6000 lézeres csővágó fejlesztésénél az igény egy kompakt, belépő szintű szerszámgépre vonatkozott, amelyhez könnyen elérhető, magas színvonalú műszaki támogatás társul lokálisan, magyar csapattal. Az egyedi igények figyelembe vételével a gyártásba illesztés is egyszerűbb folyamat, emellett a visszacsatolási lánc rövid, a folyamatos fejlesztések gyorsan elérik a már meglévő ügyfeleket.

A megrendelésnek megfelelően kezdtek a gép fejlesztésébe, ennek mik voltak az első lépései?

H.Á.: A korábbi gépépítési tapasztalatainkat kihasználva igyekeztünk áttekinteni a lehetőségeinket, majd sorozatos egyeztetések következtek a specifikációk megalkotására. Ahogy konkretizáltuk az elvárásokat, kezdetét vette a tervezési folyamat, amelynek részét képezte az is, hogy egyeztettük a feladatot a beszállítóinkkal. Ebben a fázisban vettük fel a kapcsolatot a FANUC-kal is, ők biztosították a gép vezérlését. Ez a kalkulációk alapjául szolgáló vázlatos terv, nagyjából másfél hónap alatt készült el, megalapozva a folytatást, a 4-5 hónapig tartó géptervezési folyamatot. Miután minden apró részletre vonatkozó elképzelés megfogalmazódott, újabb 5 hónapra volt szükség az építéshez.

Milyen kiegészítő funkciókkal látták el a gépet?

H.Á.: Az egyik legfontosabb kiegészítő funkció az adagolótokmányon elhelyezett fényfüggöny, mellyel ellenőrizni tudjuk a kötegben érkező alapanyag méretét. A daraboláshoz elengedhetetlen a szálanyag hosszának pontos ismerete. A kinyúló pofa segítségével a lézerfejhez közel juttatható a szálanyag vége, az adagolórendszer tokmányoldalán pedig pontosan meghatározható a szálanyag hossza. Egy másik hasznos funkció, oxigénes vágásnál, a szálanyag öblítése (nitrogénes vágásnál ez a probléma a nagyobb nyomás miatt elkerülhető) az ömledék eltávolítása érdekében. Mi ezt a tokmányon keresztüli levegőbefújással oldottuk meg.

A telepítés után merült fel az igény a csövek esetleges lézeres toldóhegesztésére is, így most éppen ezzel kapcsolatban végzünk vizsgálatokat. Jelenleg a gépen hegesztett csövek anyagvizsgálata zajlik, ha ezeken a teszteken is megfelel a termék, a jövőben a maradékanyagok felhasználásával további megtakarítást érhet el a megrendelő.

A gép pedig akkor tekinthető késznek, ha ezek, a felmerülő friss elképzelések mind megvalósításra kerülnek, de nagyon nehéz dolog azt mondani, hogy már nincs további fejlesztési lehetőség. Az volt a célunk, hogy egy olyan konstrukciót dolgozzunk ki, amely a jövőben is alakítható, bővíthető és mégis egyszerűen kezelhető és karbantartható marad. Bízunk benne, hogy ez sikerült!

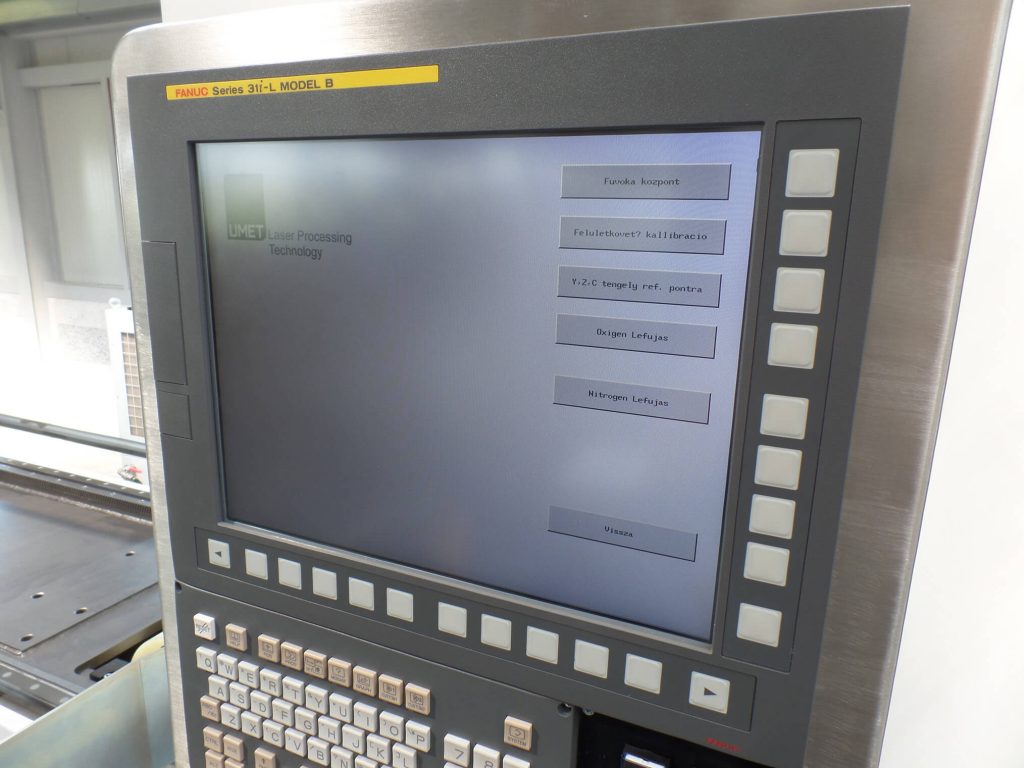

A vezérlés kiválasztásakor miért döntöttetek a FANUC bevonása mellett?

H.Á: A fő szempont az volt, hogy olyan beszállítóval dolgozzunk, amely nagy tapasztalattal rendelkezik és hosszú távon képes lesz a szükséges pótalkatrészek biztosítására. Emellett nem elhanyagolható szempont, hogy a FANUC rendelkezik lézergépes tapasztalattal is, ami egy lézeres csővágógép esetében kiemelten fontos. A programozás oldaláról megközelítve nagy előnye a FANUC vezérléseknek, hogy a mélyebb programozási rétegekben is hozzáférhető, ez lehetővé tette számunkra, hogy az általunk fejlesztett funkciók beépíthetők legyenek. Ráadásul ezek a funkciók a későbbiekben is rugalmasan alakíthatók. A UMET UniTube 6000 lézeres csővágó szerszámgépen számos egyedi funkció megvalósítása vált elérhetővé a FANUC könnyen programozható és rugalmas megoldásának köszönhetően. A jövőben mindenképpen hasonló szerszámgép-építési projekteken dolgoznánk, ezekhez pedig szükség van egy olyan, rugalmas és kiforrott vezérlésre, amit a FANUC nyújt. Így mindenképpen velük képzeljük el a közös munkát, bízunk benne, hogy ez az ügyfeleink számára is előnyökkel jár majd.

Milyen különleges műszaki kialakításokat alkalmaztak?

H.Á.: A beadagoló kialakításánál például arra törekedtünk, hogy minél helytakarékosabb konstrukció jöjjön létre. Ezért az alsó részt nyersanyag tárolóvá alakítottuk, így a beadagoló által foglalt hely egyben anyagtárolásra is szolgál. Az adagolóba egyszerre 8 szálat lehet betárazni, melyeket a gép automatikusan tölt be. A folyamat közben a szálat a referencia síkhoz ütközteti, erre nem kell külön figyelni rakodáskor. A beadagoló zártszelvényt is tud kezelni és mivel az automatikus folyamat során a szál nem fordul el, a varrat pozíciója előre meghatározható.

A gép a frontján fogadja az anyagot és ott is adagol ki. Ez leegyszerűsíti az anyagmozgatást és a gépet közvetlenül a fal mellé lehet telepíteni, amivel megint csak helyet spórolhatunk.

Az operátor munkáját automatikus funkciók segítik, mint például az automatikus felületkövető kalibráció. Csövek lézervágásánál ez különösen fontos, mivel a kalibrációt a használt fúvóka és anyag mellett a csőátmérő is befolyásolja. Ezért ezt a beállítást mindig az adott szelvényen célszerű végezni. A mi megoldásunk egy gombnyomásra, automatikusan megérinti a cső felületét és elvégzi a kalibrációt.

A Unique Method Kft. (2010) korábban egyedi vezérlőrendszerekkel ellátott reklámipari eszközök gyártásával foglalkozott, az utóbbi időben fordultak a gépipari gépgyártás irányába. Először saját maguk számára építettek gépeket, majd külső megrendelésre is elkezdtek tervezni. Az ipari háttérrel rendelkező szakemberek között gépész- és villamosmérnökök, illetve alkalmazás technikusok is vannak, így a Unique Method Kft. teljes körű szolgáltatást tud nyújtani magyarországi ügyfeleinek nemcsak a gép leszállításával, hanem a további műszaki támogatással is.

Az ügyfél véleménye:

A miskolci Metz Művek Kft. üzemében rögzítéstechnikai szerelvények születnek a fémmegmunkálási technológiák tárházának kihasználásával. Ahhoz, hogy lépést tudjanak tartani a követelményekkel, újabb és újabb technológiákba, gépekbe kell invesztálniuk, így született meg az igény egy lézeres csővágó berendezésre.

Ignácz Zsolt, Metz Művek Kft.: Az Unique Method Kft.-vel több éves jó kapcsolatot ápolunk, szakmai hozzáértésüket, megoldásorientált hozzáállásukat a már meglévő gépeink műszaki támogatása során már bizonyították. A piacon körülnézve, illetve a gép beszerzésére kiírt beszerzési pályázaton sem találtunk olyan konstrukciót, mely megfelelt volna az elvárásainknak. Fontos szempont volt számunkra a kompakt design minimális helyfoglalással. A beruházás mértékét tekintve egy belépő kategóriás csőlézert kerestünk, ami tudásában és megbízhatóságában megfelel a gyártásunk követelményeinek és hosszútávon bérmunkát is tudunk rá vállalni.

Továbbá egy ilyen gépnél tapasztalataink szerint elengedhetetlen a megfelelő szervizháttér. Olyan beszállítót kerestünk, akinek releváns tapasztalata van a csőlézerek támogatásában. Az Unique Method Kft.-től, magyar fejlesztés révén teljes körű, magyar nyelvű technikai támogatást kapunk, így egyértelmű volt, hogy rájuk esik a választásunk.

Első sorban a saját gyártmányainkhoz megfelelő kapacitású gépet kerestünk. Hat méteres szálakból dolgozunk, túlnyomó részt 30-75 mm-es átmérőtartományban, 1-3 mm-es falvastagsággal. Olyan gépet kerestünk, ami ezt a mérettartományt kezeli, a lehető legkisebb helyfoglalással. További fontos szempont volt, hogy a be- és kiadagolás a gép frontján történjen, így rengeteg helyet tudtunk spórolni a gép „falra tolásával”. A felépítést tekintve elvárás volt a robosztus, tartós mechanikai felépítés. Épített gép lévén felmerült az alkatrész utánpótlás kérdése. Ezért feltételünk volt minőségi alkatrész beszállítók választása, lehetőleg magyarországi képviselettel.

A cső, illetve zártszelvény megmunkáló berendezés a szálanyag kezdő és végvágásait, darabolását, kontúrmegmunkálásait, furat- és ablakkiosztását végzi. Mindemellett az anyag automatikus be- és kiadagolását is elvégzi.

(Kun Zsuzsa cikkének felhasználásával, fotók: CNCMedia)