Sok forgácsoló cég tervez kapacitásbővítést, de a mostani „embertelen”, azaz munkaerőhiányos időkben érdemes alaposan átgondolni újabb gépek beszerzését. Vannak olyan gépberuházás nélküli megoldások, amelyekkel a meglévő termelési teljesítmény akár duplájára növelhető.

Máig Izlandon van Európa legnagyobb egybefüggő banánültetvénye, bár az északi szigetország banántermesztése már csak árnyéka annak, ami az 1940-es és 50-es években volt. Meglepő? Nem annyira: a dolgos és okos emberek hírében álló izlandiak egész egyszerűen csak elkezdték a hasznukra fordítani azt, ami rendelkezésükre áll: a termálvizet, az üvegház-technológiákat, illetve a nemzetközi piacról beszerezték a helyi klimatikus viszonyokat leginkább „kedvelő” banánpálma-csemetéket. Persze mindenki tudja, hogy Izland soha nem lesz Bolívia vagy Ecuador, de az tény, hogy az északi szigetlakóknak sokáig volt jól jövedelmező bevételi forrásuk az üvegházi banántermesztés. Úgy is mondhatnánk: ezt ügyesen megcsinálták! Párhuzamot vonhatunk az izlandiak módszere, és a székesfehérvári Cad-Cam Solutions Kft. által kialakított OPTI 4.0 moduláris gyártásoptimalizáló megoldáscsomag között, hiszen az OPTI 4.0 is a meglévő értékekre építve hoz hasznot a felhasználóknak, akik saját műszaki képességeiket és üzemi infrastruktúrájukat fejlesztve, de újabb szerszámgépek beszerzése és szakmunkások, technológusok felvétele nélkül érhetnek el akár 100%-os teljesítménynövekedést. Ahogy az izlandi banántermesztés nem csoda, úgy az OPTI 4.0 sem varázsszer, hanem okos folyamat- és szoftvermegoldások, illetve a józanész alkalmazásán alapuló rendszerfejlesztés.

Ezek a gondok

A magyarországi fémforgácsoló-alkatrészgyártó üzemeknek szerencsére nem lehet okuk panaszra, hiszen megbízásból bőven akad, sőt inkább a kapacitáshiány jelent problémát. A kapacitáshiány azonban nem orvosolhatatlan probléma, és amikor egy üzem szembesül vele, viszonylag hamar megszületik a gondolat: gépbeszerzésre van szükség.

– Örömteli látni, ahogy a hazai fémforgácsoló cégek, illetve a nagyvállalatok forgácsoló üzemei évről vére bővülnek, és egyre több helyen jelennek meg a korszerű, nagyteljesítményű szerszámgépek. A TopSolid integrált CAD/CAM szoftver hazai forgalmazójaként és mérnöki támogatójaként a fémmegmunkáló cégeket látogatva azonban gyakran halljuk panaszként, hogy ugyan beszerezték a high-end gépeket, csak éppen „embert”, képzett technológust vagy gépkezelő kollégát nem találnak. Szintén negatívumként értesülünk arról, hogy a nagyteljesítményű szerszámgépek kiválóan teljesítenek, a hatékonyság és a termelékenység azonban mégsem „akar javulni”, ezért a gyártási költségek is magasak, illetve a kiajánlott árak esetenként nem versenyképesek. Szerencsére sokan nemcsak megosztják velünk azt, hogy szakmai nehézségekkel küzdenek, hanem be is vonják mérnökcsapatunk a problémák megoldásába. Az elmúlt évtizedben „látott” és megoldott feladatok kapcsán, valamint saját gyártási tapasztalataink alapján egyértelmű vált számunkra, hogy a kapacitások szűkössége és a nem költséghatékony gyártás egy tőről fakadó probléma, amelynek kezelésére nem feltétlenül a jelentős tőkét igénylő gépbeszerzés az elsődleges és legjobb megoldás. Egy új szerszámgép árának töredékéből „csodákat” lehet tenni egy kevésbé hatékony üzemben. Azokat a műszaki megoldásokat, amelyekkel nagyvállalati és kkv partnereinknél jelentős eredményjavulást értünk el, 2017-től OPTI 4.0 néven mindenki számára elérhetővé tettük – mondta Takács Imre, a Cad-Cam Solutions Kft. ügyvezetője.

A fejlesztés négy fő területe

Az OPTI 4.0 megoldások alkalmazásával tehát újabb szerszámgépek beszerzése, további műszakok bevezetése, illetve létszámbővítés nélkül lehet 30–100%-os teljesítménynövekedést elérni. Ehhez alapvetően négy területen kell munkához látni, azaz fejlesztéseket végrehajtani. Szükség van egy integrált CAD/CAM/PDM rendszer bevezetésére, illetve arra, hogy a tervező (CAD), megmunkálás-tervező (CAM) és termékadat-kezelő (PDM) rendszer „átszője” a teljes gyártási, technológiai folyamatot. Emellett új, saját szabványokat kell meghonosítani. Be kell vezetni a szabványszerszámozást, a CAD-ben és a CAM-ben – a 3D modelleken – különféle megmunkálási módozatok szerinti színkód-jelöléseket érdemes alkalmazni, valamint végre kell hajtani a forgácsolási technológiák sablonosítását. Harmadik elemként a technológiai szinten is emelni kell a nullpontrendszerek, a bemérő rendszerek, a robotizálás és az úgynevezett papírmentes gyártás bevezetésének mértékét, illetve a CAD/CAM/PDM szoftver és a cég által használt termelésirányítási (ERP/MRP) rendszerekkel való integrációt. A negyedik munkaterület a monitorozás, vagyis a gépi idők figyelése és nyilvántartása, a rendszeres kimutatások készítése az egyes gépekről, illetve a gépek teljesítményéről, illetve az NC fájlok karbantartása és archiválása.

Lépésről lépésre

– A veszteséget az okozza, ha a termelő berendezések kihasználtsága alacsony szinten van. A veszteség mértéke pedig annál nagyobb, minél drágább a gép, illetve minél többet áll. A veszteségképzés egyik módszere az, ha a megmunkálások programozását a gépnél végzik az arra alkalmas operátorok. Ahol ezzel a helyzettel találkozunk, azonnal azt javasoljuk, hogy a programozást és a gépkezelést válasszák szét egymástól. Alkalmazzanak programozókat, vagy az üzemből emeljék ki azokat a gépkezelőket, akik nagy biztonsággal programoznak, és alkossanak belőlük külön programozó csapatot, illetve adjanak a kezükbe egy megfelelő eszközt. Egy olyan integrált CAD/CAM/PDM-rendszert, de minimálisan egy felső kategóriás CAM-rendszert, amely képes összekapcsolni a tervezőt (a „CAD-est”), a megmunkálás-tervezőt vagy gyártástervezőt (a „CAM-est”) és az üzemi szintet, praktikusan a gépkezelőt. Lényeges, hogy a szoftver szabványelem-kezelése, illetve megmunkálási makró kezelése fejlett legyen és mély műszaki tartalmú, de átlátható operátori lapokat lehessen vele készíteni. Szintén fontos, hogy a CAD/CAM/PDM-rendszer megfelelően kezelje a szerszámozást és a forgácsolási paramétereket a kiválasztott szerszámok és a megmunkálandó alapanyagok függvényében. Az is lényeges, hogy olyan CAM-szoftverre essen a felhasználók választása, amely elbír valamennyi megmunkálási módozattal, illetve a komplexebb gépekkel is, így például a 2,5-tengelyes marógépektől az esztergákon és hajtott szerszámos esztergákon, a huzal- és tömbszikra forgácsoló gépeken át a legnagyobb 5-tengelyes megmunkálóközpontokig. Ha a CAD/CAM/PDM alapok stabilak, és külön csapat végzi a programozást, már jönni fognak ez első eredmények: a gépek termelékenysége szinte azonnal nagyot ugrik majd felfelé, hiszen szinte folyamatosan termelhetnek a berendezések, a helyi programozás, mint mellékidő kiesik a rendszerből. Innen lehet továbbépítkezni. A mellékidők, vagyis veszteségek jelentős része gyakran abból keletkezik, hogy a gyártási folyamat töredezett, sőt szinte nem is nevezhető folyamatnak. Elkészül a 3D modell, amely alapján az NC-programozók megírják az NC-programot, amelyet a hálózaton keresztül vagy valamilyen adathordozóval a gépre töltenek, és elkezdődik a hozzávalók beszerzése: szerszámok, alaptartók, alapanyagok. Előfordulhat, hogy a gépkezelőben kérdések merülnek fel a programmal kapcsolatban és elindul egy kommunikációs csörte közte és a programozó között, amely miatt áll a gép, ráadásul a programozó sem foglalkozhat az újabb, aktuális feladatával. Ha ez így történik, máris borítékolható, hogy a folyamat bővelkedik veszteségekben, pedig mindez elkerülhető – jegyezte meg Takács Imre.

Jobb előbb, mint később

Az egyik és legfontosabb teendő az, hogy a gyártás valódi folyamattá és lehetőség szerint automatizált folyamattá váljon. Ez úgy és akkor valósulhat meg, ha egy 3D alkatrészmodell megszületésének pillanatától a gyártási lánc következő tagja szinte azonnali cselekvésre van késztetve. Magyarán a tervezőtől érkező 3D modellel a CAM-esnek mielőbb el kell kezdenie dolgoznia, az NC-program elkészülte pedig – kényszerű módon, például automatizált, nyugtázandó jelzésekkel, online feladat-diszpozícióval – cselekvésre készteti a szerszámgazdálkodási részleget, a beszerzést és/vagy a belső logisztikáért, anyagellátásért felelős kollégákat, végül, de nem utolsó sorban a gépkezelőket. Nem optimális ugyanis, ha a program gépre töltésekor kezdődik meg az alapanyag-beszerzés, de még az sem, ha akkor kell a nyers darabot a géphez juttatni. Szintén veszteség, ha a gépindulás előtti órákban vagy percekben kell a szerszámok összekészítésével foglalkozni. Egy következő forgácsolási feladat szerszámainak, alaptartóinak, alapanyagainak előkészítését egy éppen a gépen futó munka közben időveszteség nélkül el lehet végezni. Egy megfelelő időben indított és érkező impulzus tehát több szálon is elindíthatja a folyamatokat, amelyek aztán a gépnél újra összefutnak. Minderre, vagyis a gyártási folyamat 3D modell alapú menedzselésére a CAD/CAM/PDM-rendszer és a felhasználó ERP/MRP rendszerének integrálásával nyílik lehetőség. A kiindulópont a 3D modell, amelyből minden beszerzési, gyártási, logisztikai információ kinyerhető, az adatok pedig automatizáltan kiküldhetők a felelős területeknek, kollégáknak. Mindez – az egyes cégek saját folyamatainak megfelelően – teljesen egyedivé tehető a szükséges kiegészítő szoftverek írásával, amelyet a Cad-Cam Solutions Kft. és a TopSolidot fejlesztője, a Missler szoftver saját IT-fejlesztőcége is képes megoldani. Emellett megmunkálási és mérőmakrók készítésében is segítséget tudnak nyújtani.

A CAD/CAM/PDM-rendszer és az ERP/MRP rendszerek integrációjának további előnye lehet, hogy a tervezőrendszerből a .step fájl és/vagy a 3D pdf visszacsatolható és akár 30-40 különféle paramétert – idők, méretek, furatszámok stb. – tartalmazó adatcella alakítható ki, amelyek alapján statisztikák készíthetők, illetve összevethetők a kalkulált és utókalkulált megmunkálási idők.

Konfliktusok és futkosás nélkül

A gyártási információk időben történő megosztása nemcsak dinamikus folyamatokat képes létrehozni, de a zökkenőket is kiiktathatja a rendszerből.

– A legjobb helyeken is előfordul, hogy egy NC-programmal probléma adódik, és nagyon jó, ha ezt a gépkezelő észleli és jelzi a programozónak. Az már kevésbé ideális, ha elindul a „járkálás” a gép és a programozók irodája között. Az ugyanis konfliktusforrás és idő-, ezáltal pénzben mérhető vesztséget okoz. A megoldás az, ha a tervező és az NC-programozó minél több információt oszt meg a gépkezelővel – és fordítva. Itt mutatkozik meg a minél mélyebb és részletesebb műszaki tartalommal bíró operátori lapok készítésének fontossága. Ezek ugyanis nem igazán hagynak tisztázatlan kérdéseket a gépkezelőben, ezáltal rövidítik a beállítási időt. Persze még így is adódhat probléma, ezért érdemes szabályozott csatornákba terelni a kommunikációt. Hasznos megoldás, ha a programozóknál napi ügyeletes kezeli a gépkezelők által jelezett problémákat, de ehhez természetesen az is szükséges, hogy az ügyeletes programozó minden programhoz hozzáférjen. Már az is valódi eredmény, ha az bővebb információ-megosztás papíralapon valósul meg, de még jobb, ha az információáramlás digitalizált, vagyis papírmentes – hangsúlyozta a Cad-Cam Solutions Kft. ügyvezetője.

Papír nélkül hatékonyabb

A papírmentes vagy más néven digitális gyártás már a 2000-es évek eleje óta téma az iparban, de a papírmentes folyamatoknak, gyártási dokumentációs láncoknak a gyakorlati megvalósítása inkább csak az utóbbi időben kezdődött meg.

– A papírmentes gyártás kialakítása nem egyszerű feladat, de nem is megoldhatatlan. Egyik partnerünknél mi magunk is aktív részesei voltunk és vagyunk a papírmentes gyártásra való átállásnak. A nemzetközi nagyvállalat gyárában úgynevezett eDoku rendszert alkalmaznak, és a TopSolid ahhoz való kapcsolódását is meg kellett oldanunk. A sikeres integráció eredményeképpen a szerszámgépek vezérlője fölött elhelyezett interaktív kijelzőkön a gépkezelők hozzáférnek a TopSolid PDM Viewer alkalmazáshoz, amelyben megnézhetik a 2D felfogási terveket és a megmunkálandó alkatrészek 3D modelljét – sőt ez utóbbiakat meg is forgathatják. Azt is az integráció teszi lehetővé, hogy a gépkezelők – ha kérdésük vagy problémájuk akad egy NC-programmal – egy külön erre a célra fejlesztett, átlátható kommunikációs csatornán már úgy tudnak üzenni a programozóknak egy kérdés vagy probléma esetén, hogy a programozók azonnal látják, melyik projektről van szó, és TopSolidban meg tudják nyitni az alkatrész dokumentációját. A gépkezelők a jelzést nem a „bizonytalan jövőbe” küldik. A programozók hang és fényjelzést kapnak, és meghatározott – viszonylag rövid – időn belül kötelező módon reagálniuk kell a bejövő üzenetre. A gépkezelők nem járkálnak be a programozókhoz, és kezelendő probléma esetén is csak az ügyeletes programozót kapacitását kötik le. A gépkezelők emellett a mérési funkciót is gyakran használják, így már nem keresik a programozókat olyan jellegű kérdésekkel, mint hogy a leszorító fej mellett mekkora a hézag, hanem a TopSolid Viewerben egyszerűen rámérnek. A gépkezelőknél flexibilis konzolra rögzített kamera is található, amelyet maguk vagy a munkatér felé fordítva élő videó kapcsolatban is kommunikálhatnak az ügyeletes programozóval. Ezek kiragadott példák, de jól szemléltetik azt, hogy korszerű megoldásokkal felgyorsíthatók a folyamatok és felesleges terheket lehet levenni a programozókról és a gépkezelőkről is, így munkájukra összpontosíthatnak, ezáltal tovább növekszik a termelékenység – mondta Takács Imre

Érdemes sablonosnak lenni

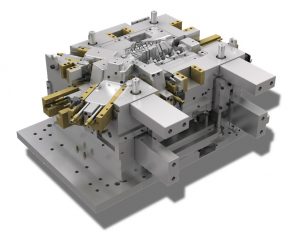

Az OPTI 4.0 megoldások közé tartozik a nullpontrendszerek bevezetése, amelyek révén jelentősen csökkenthető a megmunkálások közötti átállási idők, tehát ez egy újabb lehetőség, amellyel növelhető a szerszámgépek kapacitásának kihasználtsága. Szintén jelentősen csökkenthetők a programozási, szerszámozási idők – sőt akár a szerszámbeszerzési költségek is – a sablonszerszámozás bevezetésével. Ennek kialakítása, bevezetése időt vesz igénybe, hiszen a gépkezelők és a programozók szoros szakmai együttműködésére, közös tapasztalatszerzésére van szükség, de végül tetemes hasznot hoz mind idő-, mind költségfronton. A CAM-programozók mindig egy adott, ismert szerszámkészlettel dolgozhatnak a programok írásakor valamennyi gép esetében, és az egyes szerszámok a TopSolidban hozzárendelhetők különféle alapanyagokhoz, így elkerülhetők a kellemetlen meglepetések. Ez gyorsítja a programozói munkát, a gépkezelői oldalon pedig az az előny, hogy jelentős mértékben szűkül a felhasznált szerszámok félesége, és a sablonszerszámok eleve a szerszámgépek szerszámtárában tárolhatók, tehát nincs – vagy csak alkalmanként van – szükség arra, hogy egy új feladatnál speciális, vagy ritkán használt szerszámokat kelljen összeválogatni.

A tűzoltás jellegű szerszámozás elkerülését szolgálja a TopSolid szerszámadatbázisa, a szerszámgép és a szerszámbemérő közötti szinkronizáció is. A mérőgép beméri a szerszámot, majd automatikusan frissíti a TopSolidban, pontosabban azon keresztül a szerveren tárolt adatbázisban a bemért szerszámok listáját. A TopSolidban az is megoldható, hogy a programozó a programozás befejeztével azonnal elküldje a szerszámlistát a gépkezelőhöz, aki – ha van szabadideje – már elkezdheti befogni a szerszámokat, illetve előre tudhatja, ha speciális szerszámra lesz szükség, és nem a megmunkálás előtti pillanatokban kell beszereznie azokat.

Szintén az OPTI 4.0 megoldáscsomag része az Eureka NC-program ellenőrző és optimalizáló szoftver alkalmazása. Ez a rendszer – a CAM-rendszerek szimulációival ellentétben – már azt a kódot ellenőrzi, amelyet a gépkezelő ténylegesen elindít majd a gépen, tehát az úgynevezett G-kódot. Ha hibát talál a kódban, automatikus üzenetet küld a programozónak a felfedezett hibáról. Az Eureka a szerszámpályák optimalizálására is képes, így például, ha nagy a fogásvétel, visszaveszi az előtoló sebességet, elkerülve az esetleges szerszámtörést. Emellett – mivel a kinematikát és az anyageltávolítást is képes figyelni – mérési eredményeket is vissza tud szolgáltatni. Az Eureka a hagyományos gyártási rendszerek esetben is hasznos, de egészen biztosan elengedhetetlen eszköz ott, ahol a délutáni és esti műszakban már nem gépkezelők, hanem robotok szolgálják ki a szerszámgépeket. Ilyenkor ugyanis szükség van a maximális biztonságra.

Látható dolgok

– Gyártásoptimalizáló megoldáscsomagunk fontos része a különféle forgácsolási eljárások színkódjelölésének integrálása. A TopSolid szoftver ezen „eszköze” sokkal többet tud annál, mint amit sokan elsőre feltételeznek. Alapvetően három előnye van. Az egyik az, hogy automatizálható vele a megmunkálástervezés. A tervező a CAD-modulban eleve színekkel jelölheti egy 3D test felületeit, eleve jelezve a CAM-programozó felé, hogy az NC-program írásánál milyen módon járjon el. A színekhez megmunkálási makrót tudunk hozzáadni, így a programozó egyetlen kattintással elindíthatja például egy huzalszikra-forgácsolás esetén a lapon található összes vágás teljes technológiáját tartalmazó megmunkálási folyamatot, vagy éppen furatkészítésnél pillanatok alatt makrókkal készítheti el az összes fúrást a szerszámokhoz meghatározott technológiákkal. Egy-egy ilyen kattintással esetenként 5-10 percnyi munka spórolható meg, de programok százánál egy egész év során tetemes időnyereséget jelent. A színkódok másik fontos előnye, hogy rendkívül egyszerűen lehet informálni a gépkezelőket a 3D testek egyes felületeinek funkcióiról. A harmadik nyereség pedig az, hogy egy kiegészítő szoftver segítségével a színkódok a munkadarabok dimenziói és az alkalmazni kívánt forgácsolási vagy vágási technológiák függvényében rendkívül pontos díjkalkuláció végezhető el néhány gombnyomással, ami gyorsítja és pontosítja az árajánlatképzést. Elkerülhető vele az alul- vagy túlárazás, ami a piaci versenyben lényeges – hangsúlyozta Takács Imre.

Az OPTI 4.0 megoldások körében nemcsak a színkódok tesznek láthatóvá dolgokat. A CIMCO monitorozást végző rendszer a szerszámgépek számos teljesítménymutatóját figyeli, és nagyon pontosan megmutatja, hogy egy gép a bekapcsolt állapotához képest mennyit tölt forgácsolással. Ez nemcsak a kihasználtság mérése miatt fontos, hanem azért is, mert lehetőséget teremt utókalkulációkra, illetve a pontosabb árajánlat adásra. A CIMCO-ban a gépkezelők a gépállásokhoz okokat adhatnak meg, elküldve a jelzést a gyártási terület vezetőinek, ami egyrészt az üzemeltetésről, szerszámhasználatról is értékes információkat ad megfelelő adatelemzés után, de emellett folyamatokat is elindíthat. Például egy szerszámtörés jelzése a szerszámgazdálkodási részleghez is becsatornázható, így az ottani kollégák már elindíthatják a szerszámcsere folyamatát. Ha a programmal kapcsolatos hibajel megy ki a programozókhoz, akkor a programozók azonnal előkereshetik az érintett programot, és késlekedés nélkül reagálhatnak. Az ilyen gyors válaszokkal megfelezhetők a jellemzően 20-30 perces állásidők. Főként akkor, ha a programozó a módosított programot rátölti a gépre, a gépeknél lévő megjelenítő eszközökre pedig elküldi a módosított dokumentációt.

„Nagyon sok helyen és nagyon sok módon lehet mellékidőket csökkenteni, hatékonyságot növelni. A lehetőség a 2-3 gépes kkv-k és az akár több száz gépet üzemeltető nagyvállalatok számára is adott. Az OPTI 4.0 egy olyan megoldás- és szolgáltatáscsomag, amelynek részelemei külön-külön, illetve fokozatosan bevezetve is alkalmasak arra, hogy fokozzák a termelékenységet. Éppen ezért kisebb lépésekkel is el lehet indulni az optimalizálás útján” – hívja fel a figyelmet Takács Imre a Cad-Cam Solutions Kft. ügyvezetője.

Szerző: Szabó Márton