Az Ipar 4.0 kifejezés a negyedik ipari forradalomra utal, ami a napjainkban zajló automatizálási, és termelési technológiák közötti adatcserére való törekvést jelenti.

De lássuk, mit jelent számunkra ez a gyakorlatban. Valaki viccesen megjegyezte az Ipar 4.0-val kapcsolatban, hogy az olyan környezetet jelent, melyben ha egy tejeskávét szeretnénk inni, akkor azt a mobilunkon választjuk ki, és mire kiérünk a konyhába már ott is van a finom gőzölgő ital. Sőt, ha kifogy a kávéfőzőből a tej, az szól a hűtőnek, hogy szükség lesz a pótlásra és ha a hűtőben nincs tej, az pedig on-line megrendeli, és csak azt vesszük észre, hogy csenget a futár a tejeskávénkhoz való tejjel.

Futurisztikus? A háztartásban talán, de az ipari rendszerek egyrészt készek az ilyen mértékű adatcserére, másrészt, részben használjuk is ezeket a szolgáltatásokat, talán csak az integráció mértéke nem ilyen teljeskörű.

A példa analógiájára, kiválasztjuk, hogy mit szeretnénk gyártani, a termelés irányítási rendszer megmondja, van-e nyersanagy, gép kapacitás, technológia és már mehet is a gyártás. A kérdés az, hogyan tudjuk a gépeinket egy ilyen rendszerbe integrálni, mi kell ahhoz, hogy a gépekre vonatkozó rendelkezésre állás elérhető információ legyen.

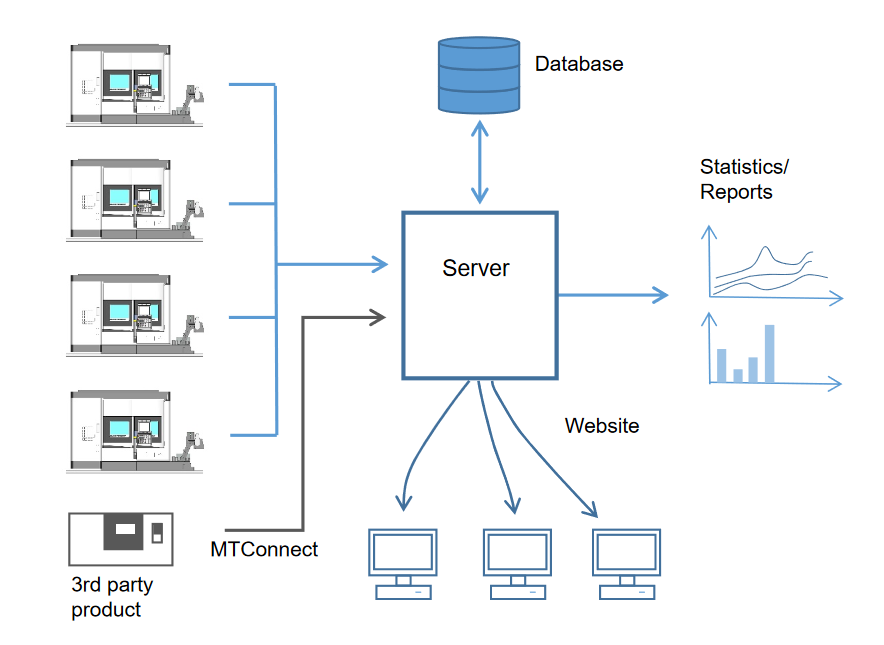

Erre a kérdésre ad választ az Okuma Smart Factory megoldás, mely olyan integrált rendszert jelent, melybe nem csak Okuma gépek integrálhatók. A megoldás lelke a Machine Status Monitor szoftver csomag, amely szerverből és kliensből áll, valamint a szerver által kezelt adatbázisból. A szerver web interfészen keresztül jeleníti meg az adatokat így interneten keresztül akár mobil eszközről is lekérdezhetők a termelés egyes szereplői számára fontos információk. A Machine Status Monitor támogatja az MT Connect szabványt, így nem Okuma gyártmányú gépekből is képes adatokat fogadni és azokat az adatbázisban tárolni, megjeleníteni:

Mihez is lesz hozzáférésünk a rendszer használatával?

- rálátásunk lesz minden gépünk pillanatnyi NC státuszára:

- hibában eltöltött idő

- forgácsolással eltöltött idő

- üzem idő (NC programfutás)

- holt idő

- Főorsó üzemideje

- megkapjuk minden gép üzemi és hiba történetét

- statisztikai analízishez jutunk a gépek üzemelésével kapcsolatban

- lehetőség nyílik az NC programok távoli futtatására

- külön igény esetén a gép bekamerázható és a munkatérben zajló folyamatokat is nyomon kísérhetjük.

Tényadatokon alapuló OEE számítást készíthetünk, melynek köszönhetően a vállalásainkat, határidőinket pontosabban tudjuk tervezni.

Futurisztikus? Nem, ez a jelen: a vezérlő tudja, hogy mennyi az adott szerszám élettartama. Ha az elfogyott, testvérszerszámot hív és üzenetet küld az üzemvezetőnek, hogy készítse elő a szerszámcserét. Ezzel egyidőben a szerszám automata ellenőrzi, hogy meg van-e pl. a kellő számú lapka az új szerszámhoz, ha nincs, akkor megrendelést küld automatikusan és mire ott állnánk fejvakarva, hogy mivel fogunk gyártani, már meg is érkezik a futár a szerszámokkal.