Nem az ipari méreteket öltő karanténról, nem is az ipar lezárásáról lesz szó, hanem arról a választási lehetőségről, hogy mennyire érdemes hagynunk magunkat az egyes gépgyártók által bezárni, milyen következményei lehetnek ha nyitott, mások által is „hozzáférhető” vagy zárt rendszerben, gépparkban gondolkodunk.

Most, mikor otthonról át kell gondolnunk az idei terveinket, jut idő arra is, hogy az előkészített beruházásainkat több aspektusból is megvizsgáljuk. Tegyük meg ezt azért is, mert gondolkodni nem kerül semmibe, viszont a döntéseink következményével hosszú időn keresztül leszünk összezárva.

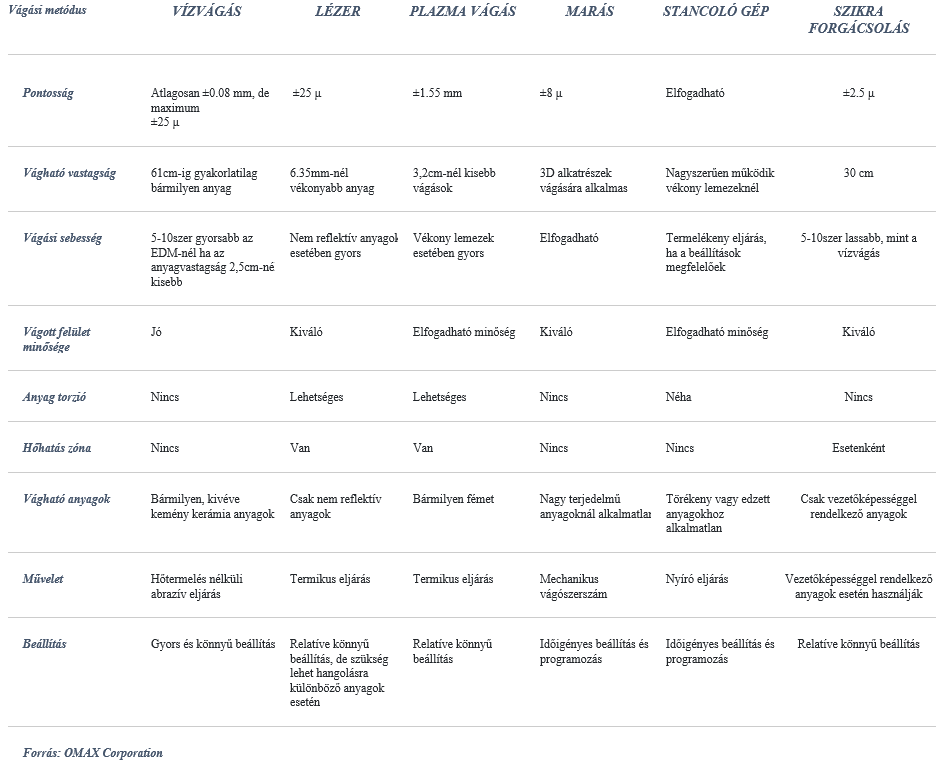

Az első gondolatkör a feldolgozási technológiákra vonatkozik. Mit érdemes lézerrel, plazmával vagy esetleg vízzel vágni? A második körben a technológia erőforrásait vesszük nagyító alá. A harmadik szempont pedig az lesz, miként illeszthető mindez a gyártási struktúrábn, hol érdemes figyelembe venni az átjárhatóságot vagy mikor lehet elhanyagolni.

Mivel vágjunk?

Először is tisztázni, kell, hogy amiről szó lesz, az nem az „angol tudósok” által megállapított tudományos tényeken alapuló elmélet. A figyelembe vett szempontok kiválasztása önkényes, természetesen lehetnek ezektől eltérők is. A hozzájuk társított mérőszámok, az összehasonlíthatóságot könnyítik meg, helyességük elméleti síkon teljesen vitatható.

A cél az, hogy eligazodjunk a technológiák kínálta lehetőségek között.

A legmarkánsabb különbség a vágható anyagok minőségében és vastagságában mutatkozik. Plazmával fémes anyagokat vágunk, lézerrel jellemzően olyan fémes és nem fémes anyagokat, amelyek nem tükrözőek és vízzel pedig gyakorlatilag a bármit az edzett üvegen vagy az ahhoz hasonló jellemzőkkel bíró anyagok kivételével.

Vízzel többrétegű anyagot is vághatunk, ilyen speciális esetben érdemes a bekezdéshez külön fúrógépet használni. A gépek minden gond nélkül felszerelhetők a Z oszlopra szerelt pneumatikus fúróval, hogy a nagynyomású víz ne válassza szét a rétegeket lyukasztáskor.Ezeknek a vágási módszereknek kényes pontja a lyukasztás. Érdemes megnézni -főleg plazma esetén- hogy mik a lyukasztási korlátok. Rendszerint a vágási vastagság felső határa nem egyezik a lyukasztási vastagságéval.

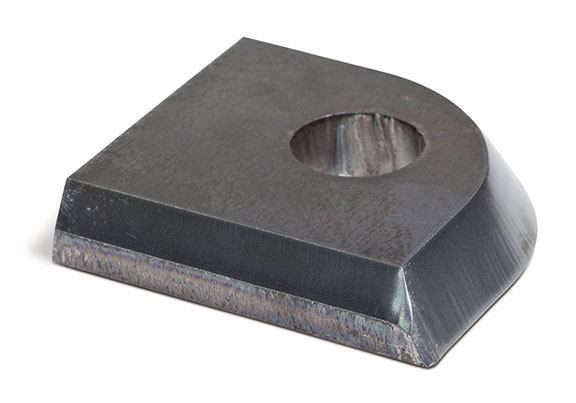

A másik nagy kérdés, a vágás minősége, pontossága. Vízzel legalább olyan pontosan tudunk dolgozni, mint lézerrel. A vízvágókon alkalmazott dönthető fej segítségével a vízsugár alakjából adódó kúposság 25 mm-es anyag vastagságig csaknem hibátlanul kompenzálható. Ennek köszönhetően, akár kivágó-lyukasztó szerszámok lehúzó lapjai is készíthetők vele, jóval gyorsabban, mintha szikraforgácsolnánk őket.

Gyorsaság tekintetében a lézer verhetetlen vékony anyagok esetén. Ez az előny kiegyenlítődik a plazmával szemben 8 mm-es vastagság fölött. Mégis, ha nagy mennyiségű anyagot kell feldolgozni, akkor egy nagy teljesítményű lézer forrással felszerelt gép hatékonyságban felveszi a versenyt a plazmával.

Bizonyos esetekben a vízvágó is lépést tud tartani a termelékenységi versenyben, mert vékony lemezeket egymásra téve egyszerre több réteget is vághatunk. Így, ha el is marad a termelékenység egy lézerhez képest, a különbség nem annyira szignifikáns.

Milyen erőforrást válasszunk?

Ha a feldolgozandó anyag ismeretében eldőlt, milyen technológiát válasszunk, akkor érdemes figyelmet szentelni a következő szempontoknak:

- Vízvágásnál a sebességet a szivattyú teljesítménye és az alkalmazott CAM szoftver együtt határozza meg. Ennek az az oka, hogy a szerszámot, azaz a vízsugarat nem elég egyszerűen a kontúron végig vezetni, hiszen nem egy merev szerszámról van szó. Figyelembe kell venni, hogyan viselkedik az anyagban. Ennek leírása bonyolult matematikai modellel történik, amit a szoftver a szerszámpálya számítás során vesz figyelembe. Az elmúlt években csupán a számítástechnika és az alkalmazott modell fejlődésének köszönhetően több mint 2,5 szeresére nőtt a vágási sebesség.

TIPP: vágassunk mintát, mielőtt döntünk. Akár a Lamitec, akár az OMAX ezt bármikor szívesen vállalja.

- Plazma vágásnál a sebesség az áramerősségtől, a vágott anyag minőségétől, vastagságától, valamint az alkalmazott gázoktól függ. Az abszolút piacvezető Hypertherm áramforrásokhoz három gázkonzol közül választhatunk. Ez nagy mértékű biztonságot ad abban a tekintetben, hogy gyorsan tudjunk vágni, ugyanakkor szép felületet biztosítsunk.

TIPP: keresse szerviz szakértőnket, aki segít a megfelelő összeállítás kiválasztásában

- Lézer vágás esetén a nagy kérdés, hogy CO2 vagy fiber lézerforrást válasszunk. Mindkettőnek megvan a maga előnye. Kisebb teljesítményű CO2 fényforrásokat könnyen használhatunk textil, fa, műanyag vágására, fémekhez érdemes több kW teljesítményű, korszerű fényforrást választani. A fiber nagy előnye a CO2-val szemben, hogy nagyobb energiasűrűség érhető el, így vékonyabb anyagokat hatékonyabban lehet vágni vele.

TIPP: honlapunkon erről részletesen olvashat: lamitec.hu

Nem szabad megfeledkezni arról sem, hogy a gépek milyen üzemi költséggel képesek az adott munkadarabokat előállítani, mekkora a kopó alkatrész felhasználás.

A vízvágó esetén ilyen a vízsugárhoz használt abrazív homok, a víz mennyisége, valamint a nagynyomású részek felújítási költsége. Erről a gyártók készséggel adnak felvilágosítást, érdemes tájékozódni, mert jelentős különbségekre bukkanhatunk.

Plazma gépek estén a kopó alkatrészek jellemzően az elektróda, a fúvóka, és a pajzs. Az idő előtti elhasználódást, jobbára a gyújtás az elektróda kiégése okozza, amikor a fáklya már elhagyta a felületet, de a plazma még összeköti a fáklyát az anyaggal. Ilyenkor az áramforrás nem érzékeli a változást és nem csökkenti az áramerősséget. A legújabb fejlesztésű áramforrások már érzékelik a változást és visszaveszik a villamos teljesítményt. Ezáltal a kopó alkatrészek élettartama jóval hosszabb lesz.

TIPP: beruházás esetén ne 10-15 éves gép kopó alkatrész igényét vegyük alapul a számítás során. Kérjük ki a plazmaforrás gyártójának ajánlását a várható élettartamra vonatkozóan.

Lézer gépek esetén a már említett villamos energia igény a legjelentősebb különbség CO2 és fiber lézerek esetén. Érdemes tájékozódni, hogy a koncentrált fénysugarat előállító lézerfej milyen gyártmány, honnan lehet hozzá védőüveget és fúvókát beszerezni. Ne hagyatkozzunk egyetlen forrásra.

Gyártási rendszerbe való illesztés

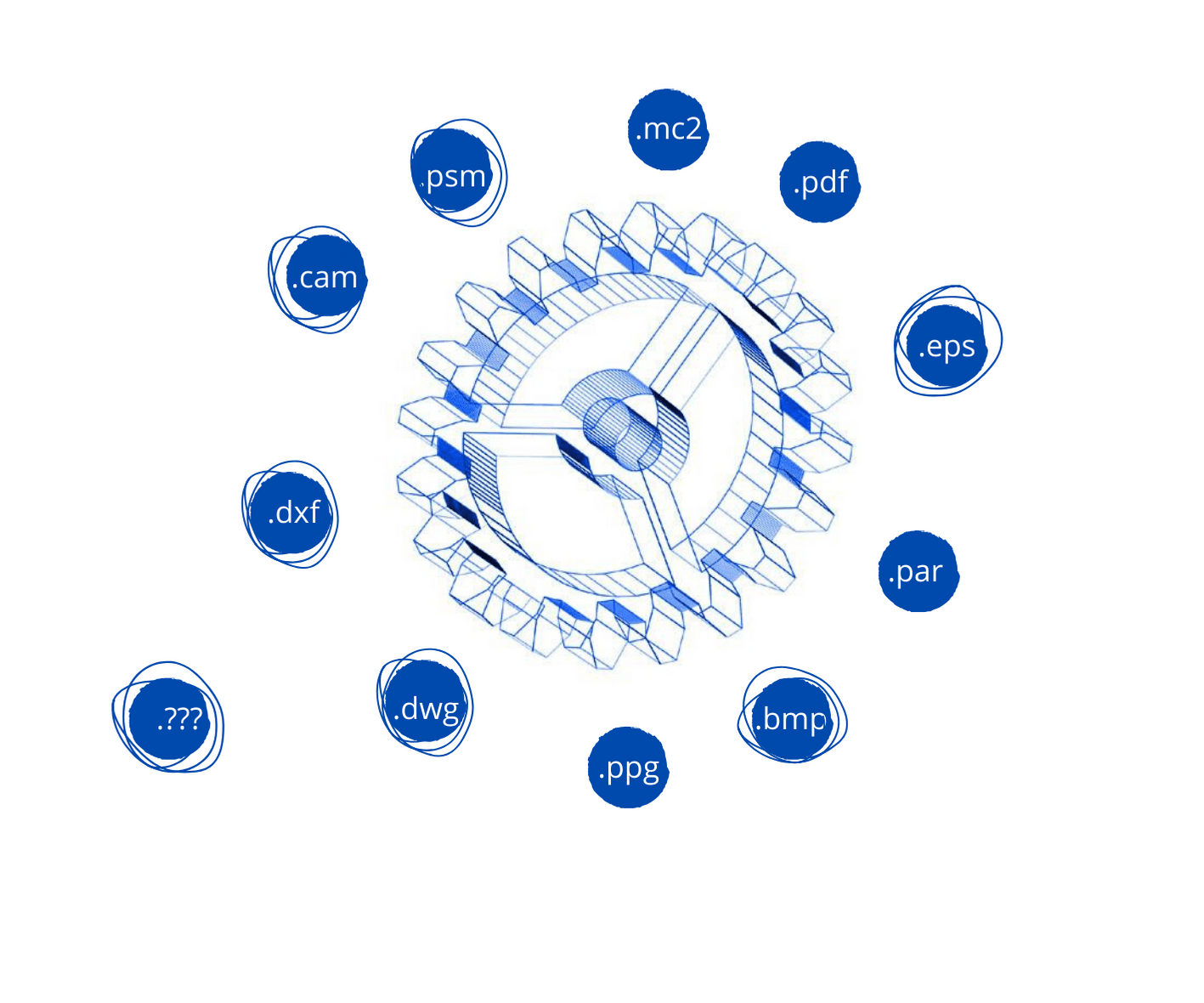

Egyedi alkatrész gyártás esetén nincs más dolgunk, mint megnézni, hogy milyen fájl formátumban kapjuk a rajzokat, hogy a kiválasztott gép szoftvere képes-e közvetlenül fogadni, vagy egy másik szoftver segítségével elő kell készíteni őket.

Ha többlépcsős folyamatba illesztjük a berendezést, akkor nem árt tudni, hogyan kezeli a CAD/CAM szoftver az alkatrész könyvtárat, a kiosztott táblákat és a maradékot. Az sem utolsó szempont, hogyan szervezzük a munkát: egy szoftverrel látunk el több gépet vagy mindegyik géphez külön-külön szoftvert kell használnunk.

TIPP: ismerjük meg, hogy a CAD/CAM szoftver hogyan kapcsolható a vállalatirányítási rendszerhez, van-e olyan modulja, amivel lefedhetők a kivágáson kívüli feladatok is.

Az igazi szabadság a választás szabadsága.

Egy gyártó vagy egy magas műszaki színvonalat képviselő megoldás melletti elköteleződés nem jelenti a szabadság elvesztését, ha kellően körültekintően járunk el a kiválasztás során. Arra bíztatok mindenkit, hogy éljen a technika adta lehetőségekkel és használja ki ezt az időt arra, hogy ha erre van lehetőség, akkor on-line bemutatókon keresztül tegyen szert szélesebb körű ismeretekre. Garantálom, hogy a ráfordított idő megtérül.

TIPP: honlapunkon erről részletesen olvashat

Küldjön mintát, vagy rajzot, és egyeztessünk időpontot! Segítünk választani!

www.lamitec.hu | +36 70 329 7548 | +23 200 482

Szerző: Kutnyánszky Tamás, a Lamitec Kft. cégvezetője